Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтТехнология производства базальтового непрерывного волокна(ровинга)

Описание технологического процесса

Основой производства базальтового непрерывного волокна является однокомпонентное сырье- горная порода типа базальта. Получение волокна возможно с сырья имеющего высокую пластичность расплава. Определить пластичность возможно только в результате детального исследования свойств расплава. До начала получения непрерывных базальтовых волокон на промышленной установке крупнофракционный базальтовый щебень дробится на щековой дробилке до необходимой фракции которая составляет 5-12 мм. После отбора металлических включений способом магнитной сепарации, базальтовое сырье, представленное в виде мелкого щебня или крошки со средней фракцией от 5 до 12 мм просевают и промывают от мелких включений (пыли и т.п.), после чего его просушивают в нормальных условиях при естественной циркуляции воздуха путем проветривания, либо в специальном сушильном аппарате (в зависимости от климатических условий производства). С помощью кран-балки или тельфера промытая базальтовая крошка периодически загружается в бункер загрузчика установленного над плавильной печью.

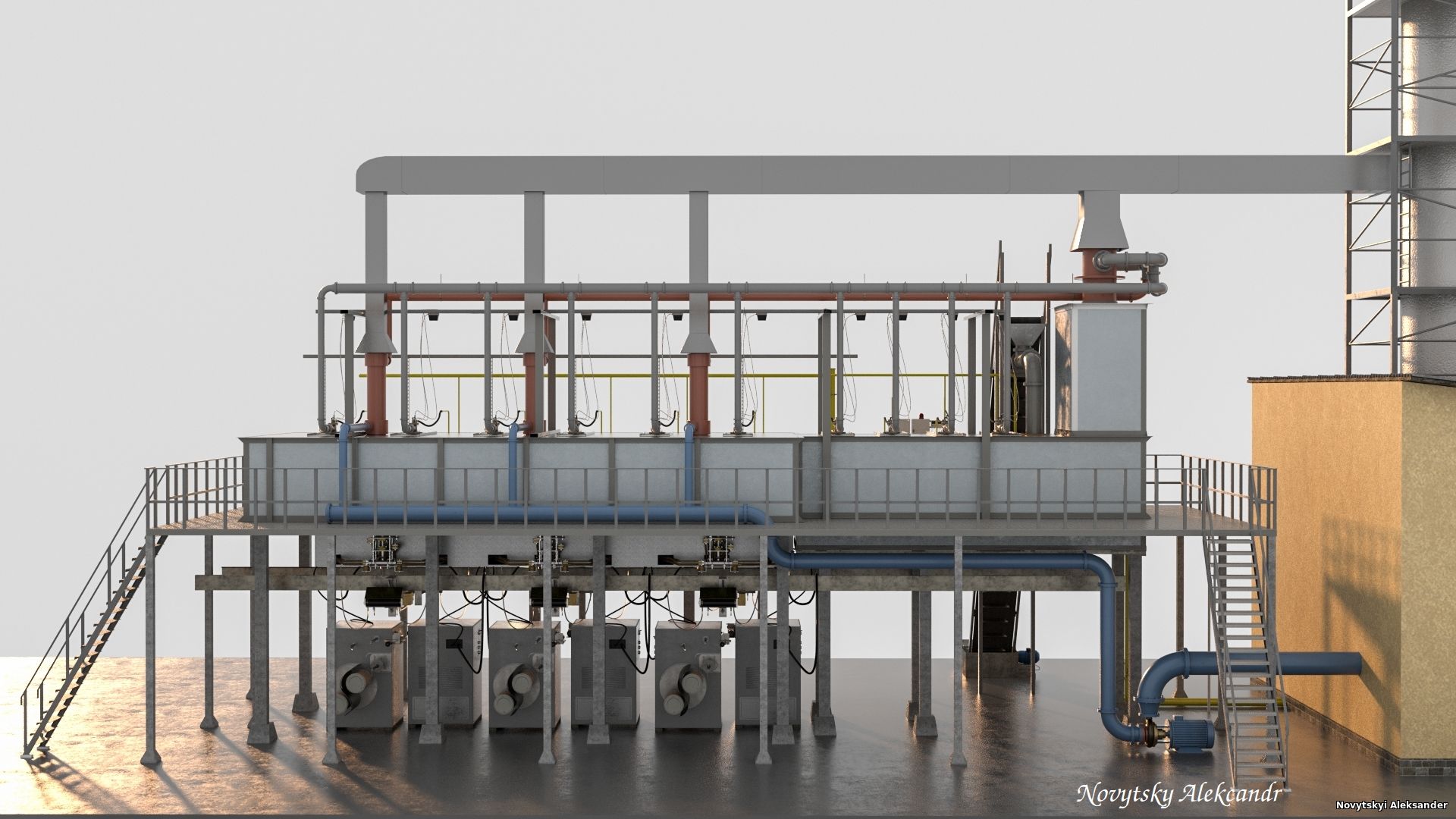

Плавильная печь представляет собой рекуперативную ванную печь непрерывного действия с прямым газовым нагреванием плавильной зоны. В печи базальтовое сырье расплавляется, а его расплав после гомогенизации поступает в фидеры для последующего формования из него в питателях комплексных непрерывных базальтовых нитей. Плавление крошки осуществляется при температуре (1500 ± 50)°С в результате сжигания газовоздушной смеси, которая состоит из природного газа и воздуха. Воздух для сжигания подается от вентилятора высокого давления через теплообменник-рекуператор, где подогревается теплом отходящих газов до температуры 450 - 600°С, а газ подается от газораспределительной подстанции (ГРП). Расплав из выработочной части печи самотеком поступает в фидер, в донной части которого расположены сливные устройства, через которые расплав подается на платино-родиевые фильерные питатели, где происходит формирование элементарных БНВ путем вытягивания их и намотки на катушку наматывающего устройства. Прядь элементарных нитей проходит через валковое устройство, которое наносит замасливатель, после покрытия ее слоем замасливателя нити собираются в одну комплексную нить. Комплексная нить проходя нитераскладывающий аппарат, наматывается съемную бобину. По мере намотки бобина с нитью снимается с бобинодержателя наматывающего аппарата и заменяется новой бобиной. На бобинах намоточных аппаратов происходит формирование комплексной нити (КН), которая состоит из 1200 элементарных БНВ. Намотанные бобины выдерживаются сутки при нормальных условиях, после чего поступают в отделение перемотки для получения ровинга с необходимым количеством сложений. После перематывания готовый ровинг на бухтах маркируется и упаковывается в полиэтиленовую пленку, а затем упаковывается на палеты и поступает на состав готовой продукции.

Основные этапы технологической схемы производства

Технологический процесс производства ровинга состоит из следующих стадий:

- доставка и разгрузка базальтового щебня фракции 5…..12 мм на склад;

- входной контроль исходного сырья;

- приготовление замасливателя;

- загрузка базальтового щебня в печь;

- плавление базальтового расплава;

- выработка непрерывного волокна в виде комплексной нити;

- технологический контроль комплексной базальтовой нити;

- выдержка комплексной нити в условиях цеха в течение 24 часов;

- рубка чипсов и их сушка

- перемотка комплексной нити и получение ровинга с заданным значением линейной плотности;

- сушка ровинга при температуре 120…..160°С в течение 12 часов(время зависит от типа сушила);

- контроль качества ровинга на соответствие требованиям;

- упаковка;

- транспортировка на склад и хранение.

Process Flow Diagram: / Схема последовательности технологических операций (технологическая блок-схема)

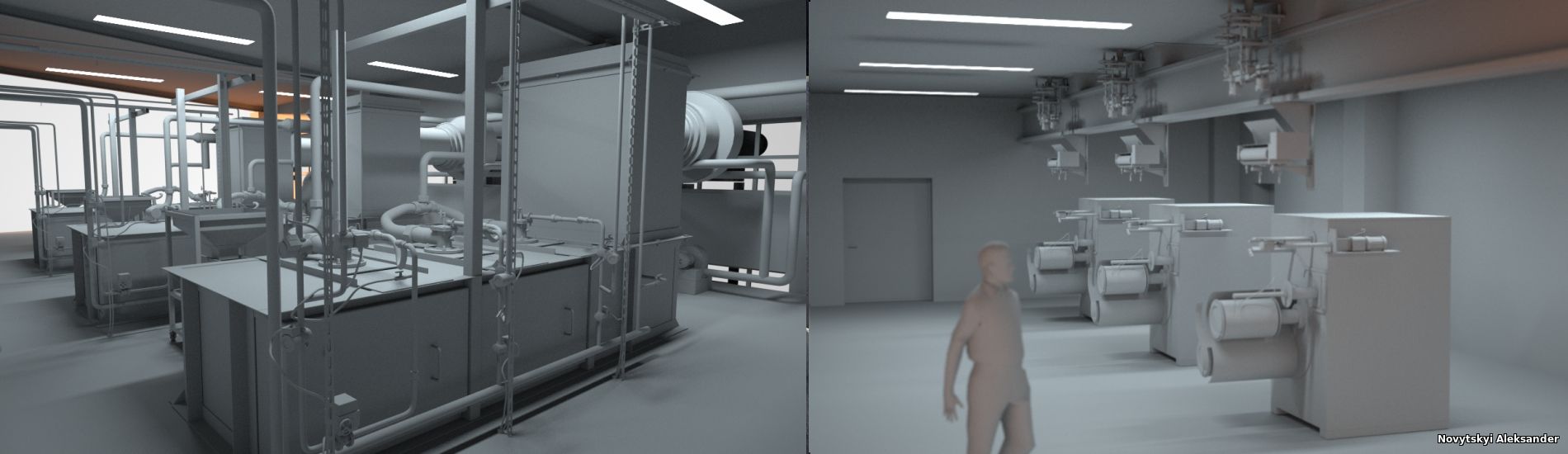

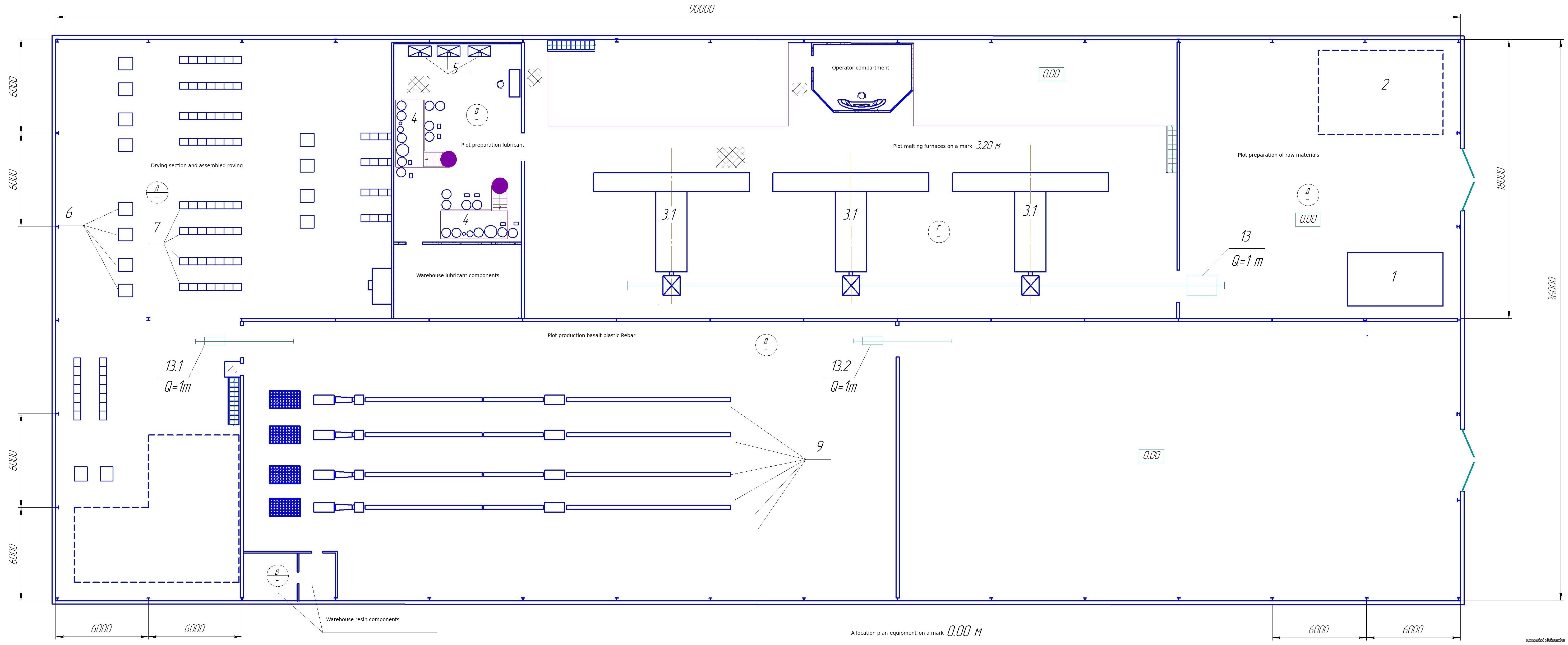

Layout:/Схема размещения оборудования (план участка):

Product range, Production capacity/Мощности производства

На сегодня предпочтительная мощность производства составляет не менее 2500 тонн базальтового волокна в год при использовании восьми платино-родиевых питателей с 1200-фильер каждый.

Цех предполагает производство непрерывной комплексной нити линейной плотностью 600÷800 текс из природного базальта с последующей переработкой в ровинг различного назначения.

End production application/ Применение конечной продукции

- авиационной промышленности (несгораемая изоляция двигателей бортовых частей самолетов, звукоизоляция в глушителях промышленных установок, тормозные колодки);

- радиоэлектронной промышленности (производство печатных плат, имеющие высокие температурные характеристики и стабильные диэлектрические показатели);

- нефтехимической промышленности (фильтры для очистки технологического газа, фильтры для очистки сточных вод от нефтепродуктов, технологические трубопроводы);

- строительной промышленности (негорючие прочные строительные детали и конструкции взамен деревянных, мягкая и жесткая кровля);

- машиностроительной промышленности (амортизационные прокладки прессов, хладоизоляция промышленных и бытовых холодильников, изоляция емкостей с кислородом, азотом и т.п.);

- специальной технике в качестве тары с повышенным ресурсом эксплуатации для хранения и транспортирования боеприпасов

Product quality specifications:/Технические характеристики, качество продукта

Сравнительные характеристики нитей из стеклянных и базальтовых волокон

Свойства базальтовое волокно волокно из стекла «Е»

ТЕРМИЧЕСКИЕ

Температура применения, оС от-260 до +700 от -60 до + 460

Температура спекания, оС 1000 600

Коэффициент теплопроводности, Вт/м.К* 0,031 -0,038 0,034 – 0,04

ФИЗИЧЕСКИЕ

Диаметр элементарного волокна, мкм 7-23 6-17

Плотность ,кг/мз 2600-2800 2540-2600

Модуль упругости, кг/мм2 9100-11000 до 7200

Остаточная прочность при растяжении

после термообработки, %

при 20 оС 100 100

при 200 оС 95 92

при 400 оС 82 52

Raw material:/Сырье

Базальтовый щебень, как однокомпонентное сырье для получения базальтовых непрерывных волокон, должен вырабатываться на аттестованном карьере, представительские образцы которого прошли лабораторные и опытно-промышленные испытания с положительным результатом. Отбор сырья необходимо вести селективно.

Сырьё из горных пород представляет собой дробленные средние, основные и метаморфизированные ультраосновные горные породы вулканического происхождения типа базальта: базальты, андезто-базальты, андезиты, амфиболиты, диабазы, порфириты и другие (далее по тексту сырье). В сырье не должны содержаться посторонние примеси в виде металла, кварца, песчано-глинистых и других пород. Содержание зёрен размером менее 5 мм не должно превышать 10% по массе, содержание зёрен размером более 12 мм также не должно превышать 10% по массе.

Main Requirements:

- Рабочие дни в году – 350 дней

- Метод обогрева питателя -электрический

- Количество питателей -7 (из них ЗИП-1)

- Кол/во отв. в питателе - 1200

- Сплав питателя - платина -80%, родий – 20%

- Расход драгметаллов в г на 1000 тонн базальтового волокна – 1000

- Срок службы фильерного питателя до ремонта в сутках – 180…275

- Текущий ремонт печи – без остановки печи 2 раза в год*.

9. Основной ремонт печи – 1 раз в 3 года* в течении недели.

- Огнеупорный материал срок службы - не менее 3 лет.

- Вес огнеупора -120* т

- Необходимая требуемая площадь 300 м2

Требования к производственным помещениям для производства непрерывного базальтового волокна

|

1. Ориентировочная площадь |

≈ 2500 м2 |

|

2. Высота печного зала до основания фермы(балки) |

не менее 10 м |

|

3. Грузоподъемность кран-балки |

не менее 2 т |

Energy resources: /Энергорессурсы

a) Fuels/топливо

Газ природный на 1 кг базальтового волокна, - 1.0 м3

b) Electricity/электричество

Электроэнергия (3-фазы), - трансформаторы и их мощность кВт и их количество, напряжение 380 V

Мощность электрооборудования, кВт:

Установленная-2 x 630 из независимых источников питания(один является резервным)потребляемая- 1- 350- на технологические цели

Потребляемая мощность kW, 326* кВт

Расход электроэнергии на 1 кг базальтового волокна 1.7* kW

C) Air /воздух

Сжатый воздух на 1 кг базальтового волокна -17,6 м3

d) Water/вода

Расход 370 м3 в сутки, оборотная

Расход дистиллированной воды 1,2 м3 в день

Labors:/Рабочая сила

|

No. |

Рабочая профессия |

смена #1 |

смена #2 |

смена #3 |

Остаток смена |

Общее кол-во |

|

1 |

Оператор на промывке сырья |

1 |

|

|

|

1 |

|

2 |

стекловар |

1 |

1 |

1 |

1 |

4 |

|

3 |

оператор |

3 |

3 |

3 |

3 |

12 |

|

4 |

оператор по подготовке замасливателя |

1 |

|

|

|

1 |

|

5 |

Тростильщик |

1 |

1 |

1 |

1 |

4 |

|

6 |

Инженер-технолог |

1 |

|

|

|

1 |

|

7 |

Дежурный электрик и КПА |

1 |

1 |

1 |

1 |

4 |

|

8 |

Дежурный слесарь-механик |

1 |

1 |

1 |

1 |

4 |

|

9 |

Жгутовщик |

1 |

|

|

|

1 |

|

10 |

Слесарь-механик |

1 |

|

|

|

1 |

|

11 |

грузчик |

2 |

|

|

|

2 |

|

12 |

Рубщик |

1 |

|

|

|

1 |

|

Total/Итого |

|

|

|

|

36 |

|

Equipments table/Оборудование

- Участок подготовки базальта

1.1. Дробилка, магнитный сепаратор, погрузчик.

1.2. Спиральный классификатор для промывки и сушки фракционного базальтового щебня заданного химического состава.

2. Участок приготовления замасливателей.

2.1.Насосы для подачи компонентов замасливателя в смеситель.

2.2.Дистилляторы для приготовления дистиллированной воды.

2.3.Эмульгатор.

2.4.Дозаторы.

2.5.Смеситель.

2.6.Реактор.

2.7.Расходная емкость с мешалкой.

2.8.Весы.

2.8.1. Технические

2.8.2. Лабораторные

3. Участок выработки непрерывного волокна мощностью 1000 тн/год

3.1. Устройство для загрузки базальтового щебня в варочную печь.

3.2. Плавильная печь

3.2. Наматывающие аппараты (8 рабочих + 1 резерв.),

3.4. Трансформаторы ТВК-75 УХЛ4 (8×2 + 2 резервных = 18 шт.)

3.5. Шкафы с приборами автоматического управления электро- и газоснабжением установки выработки базальтового волокна

3.5.Фильерный питатель в комплекте с питающей трубкой – 9 штук, в т.ч. 1 –резервная.

3.6.Система замкнутого водооборота для охлаждения токоподводов.

3.7.Тележки для транспортировки бобин с волокном.

4. Участок сушки.

4.1.Площадка для естественной выдержки волокна.

4.2.Сушильная камера – 1шт.

5. Участок жгутования и рубки волокна

5.1.Прецизионные перемоточные машины–1 шт.

Прецизионные перемоточные машины– 3 шт.

5.2. Рубочные машины 2 шт.

6. ОТК

6.1.Оборудование для химической лаборатории.

6.2.Универсальная испытательная машина.

6.3.Весы квадрантные, отматывающие устройства для определения линейной плотности нити и ровинга – 1 комплект.