Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

к.т.н. А.Г. Новицкий, д.т.н. М.В. Ефремов

Национальный технический университет Украины «КПИ»

ЗАО «МИНЕРАЛ7» (Украина)

Исследование механизма растекания расплава базальта по поверхности фильерных пластин из жаропрочных сплавов при производстве термостойкого волокна

УДК 666.193

Даны пояснения механизма смачивания материалов фильерных пластин расплавами горных пород типа базальтов. Описан механизм заплывания фильерной пластины под действием сил электрохимического переноса. Показано изменение краевого угла смачивания под действием сил электрохимического переноса.

При производстве минеральных волокон на узлах выработки расплава используют в основном платино-родиевые сплавы, жаростойкие стали и реже керамику. В процессе выработки непрерывного минерального волокна наблюдается такое нежелательное явление, как растекание расплава по полю фильерной пластины. На платиновых пластинах эти явления выражены слабо. Однако при использовании фильерных пластин из жаростойких сплавов, заплывание поля пластины протекает очень интенсивно и зачастую приводит к приостановке процесса вытягивания нитей. Такой же процесс происходит при производстве штапельного волокна, однако при этом влияние на технологические характеристики выработки ниже. В этой связи, актуальным является исследование механизма смачивания, для уменьшения его отрицательного влияния на технологический процесс получения минерального волокна.

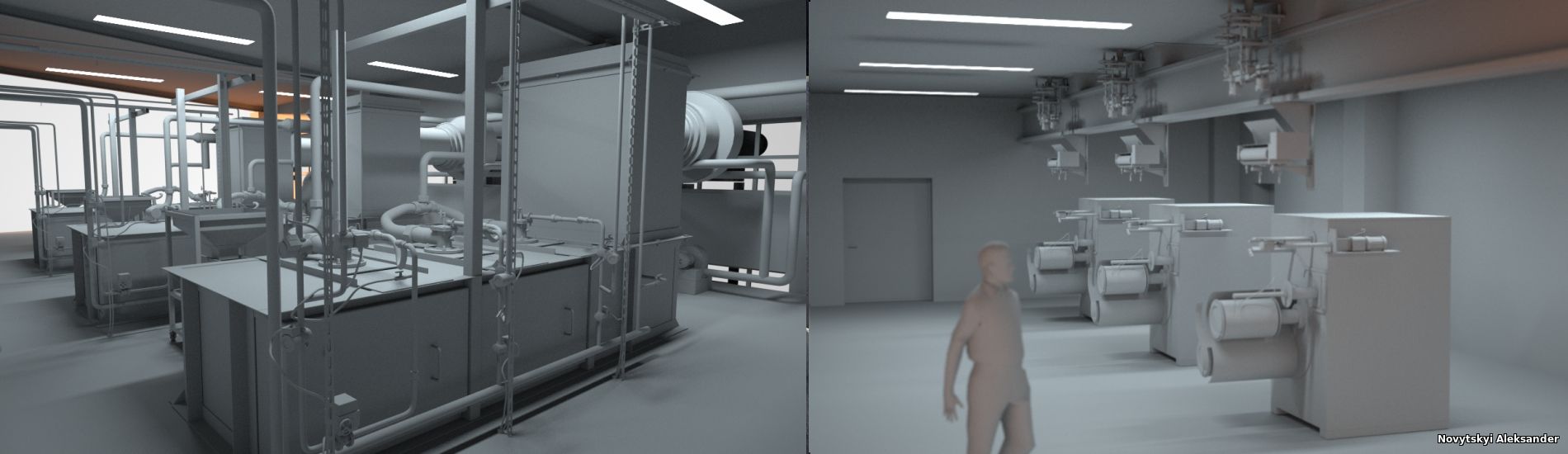

Процесс заплывания расплава по поверхности фильерной пластины можно условно разделить на несколько стадий (рис. 1.). Рассмотрим совокупность факторов, которые предопределяют протекание отдельных стадий процесса заплывания расплава по фильерной пластине.

На первой стадии, под действием сил гравитации, расплав проходит через отверстие фильеры и образует в нижней части фильеры сферическую луковицу, которая удерживается на фильере силами сцепления и силами поверхностного натяжения. С течением времени луковица увеличивается и когда ее вес превышает силы сцепления, часть луковицы отрывается от фильеры и падает вниз, вытягивая за собой нить. Полученные таким образом нити из всех фильер заправляются в вытягивающее устройство, которое обеспечивает беспрерывную вытяжку нитей. Часть луковицы остается на кончике фильеры и служит источником расплава для дальнейшего образования нити. При этом необходимо соблюдение равенства количеств расплава, которое поступает в луковицу из фильерного отверстия и уносимого из луковицы в теле вновь образованной нити. Однако, даже при соблюдении этого условия, расплав в основании луковицы с течением времени расплывается по горизонтальной образующей фильеры, переходя во вторую стадию процесса, что объясняется действием сил сцепления между расплавом и металлом фильерной пластины. На платиновой пластине это явление выражено слабо. На пластине из жаростойких сплавов процесс растекания происходит довольно интенсивно.

Рис.1. Стадийность растекания расплава по поверхности фильерной пластины: а- фильера; б - расплав; в – «луковица»; г – волокно; 1 стадия – образования луковицы, из которой вытягивается нить; 2 стадия – растекание расплава по горизонтальной образующей фильеры; 3 стадия – затекание расплава вверх по вертикальной образующей фильеры; 4 стадия – растекание расплава по горизонтальной поверхности пластины; 5 стадия – полное заплывание пластины и прекращение процесса вытягивания нити.

Показателем растекания расплава по поверхности металла является краевой угол смачивания ά (рис 2.), который связан с величиной поверхностного натяжения Σ на границе трех сред (воздух – в, жидкость – ж, и твердое тело – т) зависимостью[ 1 ]:

Σ т/в - Σ т/ж

Cos ά = --------------,

Σ ж/в

где: Σ т/в - величина поверхностного натяжения на границе твердое тело – воздух;

Σ т/ж – величина поверхностного натяжения на границе сред твердое тело – жидкость;

Σ ж/в – величина поверхностного натяжения на границе сред жидкость – воздух.

Рис. 2. Краевой угол смачивания расплавом поверхности фильерной пластины.

Как видно из уравнения, основным фактором, влияющим на величину краевого угла смачивания, является величина поверхностного натяжения на границе жидкость – воздух. С уменьшением величины Σ ж/в смачивание поверхности возрастает. Известно, что поверхностное натяжение расплава и, как следствие, краевой угол смачивания определяются химическим составом расплава и его температурой (табл. 1, 2.).

Таблица 1

Химический состав (% по массе) сырья.

|

№ |

Сырье |

SiO2 |

TiО2 |

А12Оз |

Fе2О3 |

FеО |

MgO |

CaO |

Na2O |

K2O |

|

1 |

Нейтральное стекло |

71,8 |

- |

2,5 |

0,1 |

- |

- |

6,7 |

14,8 |

- |

|

2 |

Базальт Подгорнянского месторождения |

54,1 |

1,02 |

17,23 |

5,7 |

5,03 |

2,6 |

7,99 |

2,18 |

1,56 |

|

3 |

Базальт Ивано - Долинского месторождения |

48,8 |

2,75 |

15,0 |

8,47 |

6,39 |

5,13 |

8,34 |

1,.5 |

0,75 |

|

4 |

Базальт Берестовецкого месторождения |

49,03 |

2,85 |

12,59 |

3,88 |

10,15 |

5,47 |

9,54 |

2,34 |

0,66 |

Таблица 2

Краевой угол смачивания платинородиевого сплава расплавами горных пород

|

Сырье |

Краевой угол смачивания, 0 |

|||||

|

12250С |

12500С |

12750С |

13000С |

13250С |

13500С |

|

|

Нейтральное стекло |

40 |

40 |

40 |

39 |

39 |

39 |

|

Базальт Подгорнянского месторождения. |

34 |

28 |

25 |

17 |

12 |

8 |

|

Базальт Ивано - Долинского месторождения. |

30 |

22 |

20 |

14 |

8 |

0 |

|

Базальт Берестовецкого месторождения |

30 |

26 |

19 |

10 |

8 |

6 |

Как видно из таблиц, базальты, отличающиеся повышенным содержанием соединений железа, характеризуются более низкими значениями, краевого угла смачивания по сравнению с нейтральным стеклом. Особенно эта разница наблюдается при увеличении температуры (табл.2). Расплав нейтрального стекла, в составе которого отсутствуют соединения железа, характеризуется практически одинаковым значением краевого угла смачивания, тогда как значение этого показателя для базальтов, имеющих в своем составе до 15% соединений железа, с увеличением температуры от 1250С0 до 1350С0, уменьшается практически в пять раз, что способствует интенсивному растеканию расплава по пластине. Это подтверждается и результатами промышленных экспериментов.

Так, при получении стеклянного непрерывного волокна из расплава нейтрального стекла с использованием фильерной пластины из жаропрочного металла (комбинат «Симат», Болгария), заплывание поля пластины практически не наблюдалось. При производстве непрерывного волокна из базальтовых пород Подгорнянского, Берестовецкого и Ивано – Долинского месторождений, заплывание поля пластины происходило довольно интенсивно.

Вместе с тем растекание расплава по фильерной пластине в значительной мере зависит и от сцепления расплава с поверхностью металла. Чем выше сцепление, тем меньше значения величины Σ ж/в .

Существует несколько гипотез о природе сцепления расплавов с металлами.

По мнению сторонников гипотезы механического сцепления, расплав при контакте с поверхностью металла заполняет имеющиеся на его поверхности микротрещины и микровпадины, вследствие чего возникает так называемое «зубчатое» сцепление. Растеканию расплава по поверхности способствуют капиллярные силы и силы поверхностного натяжения.

Рядом авторов было отмечено, что окислы на поверхности металла способствуют увеличению ее шероховатости. Это наблюдалось и в том случае, когда поверхность металла предварительно была гладкой и полированной. [1]. Определенное значение при этом имеет и направление микротрещин на металле. Микротрещины, направленные перпендикулярно направлению движения расплава в некоторой мере препятствуют его растеканию.

Однако процесс механического сцепления носит местный характер, распространяется на поверхности на расстоянии нескольких долей миллиметра и большого влияния на растекание расплава по поверхности металла не оказывает.

В значительной мере прилипание расплава к поверхности и его сцепление с металлами зависит и от температурного градиента между расплавом и металлом:

Δt = t1 – t2 ,

при условии: Δt > 0.

где t1 и t2 – соответственно температура расплава и температура металла.

При сближении температуры расплава и температуры металла возрастает вероятность прилипания и дальнейшего сцепления. Прилипание возникает также в тех местах, где возникают местные перегревы. В производственных условиях прилипание расплава наступает уже в том случае, когда температура металла хотя бы в одной точке превысит температуру расплава. Прочность прилипания в значительной мере зависит и от длительности контакта расплава и металла и с увеличением времени контакта увеличивается. При этом слоя окисла даже мономолекулярной толщины вполне достаточно для того, чтобы рассматривать их в качестве адсорбирующего слоя, обеспечивающего смачивание поверхности металла расплавом силиката, его прилипание и дальнейшее сцепление.

Кроме перечисленных факторов, величина поверхностного натяжения на границе жидкость - воздух ( Σ ж/в ) и значение краевого угла смачивания в значительной мере определяется способностью материала пластины к окислению. Неокисленные поверхности металлов расплавами силикатов практически не смачиваются. Примером этого может служить процесс смачивания расплавом поверхности платиновой пластины.

Платина, будучи индифферентной по отношению ко многим химическим элементам, не является инертной к кислороду и в атмосфере О2 способна образовывать химическое соединение PtO2. При нормальных температурах поверхность платины заполняется кислородом незначительно и только при температуре 200-4000С количество поглощенного кислорода становится достаточным для образования моноатомного слоя. Однако это соединение неустойчиво и при температуре свыше 8000С разлагается за время, соизмеримое со временем жизни активированного комплекса.

В этой связи заслуживает внимания гипотеза сцепления расплава с металлами через промежуточный слой окислов. Сторонники этой гипотезы полагают, что структура окиси металла более близка к структуре расплава, нежели к структуре металла. Пленка окисла при достаточно длительном нагревании растворяется в расплаве и частично в металле. Таким образом, металл и расплав связываются между собой через промежуточный слой расплава, насыщенного окислом металла.

Учитывая, что для поддержания температуры фильерной пластины, соответствующей температуре выработки (1250 -1350 С 0), по последней пропускают переменный электрический ток напряжением 6 вольт и силой 30 - 40 ампер, представляется целесообразным рассматривать процессы сцепления расплава и металла в контексте с электрохимическими превращениями, происходящими в расплаве под воздействием электрического тока, который протекает в пластине. При этом сама пластина по отношению к расплаву поочередно выступает то анодом, то катодом. Под воздействием электрического поля расплав диссоциирует на анионы и катионы, с образованием короткозамкнутых гальванических диполей. При высоком содержании Fe2O3 на катоде протекают следующие процессы [ 2 ]:

![]() Fe 3+

+

e

Fe2+

и

Fe 3+

+

e

Fe2+

и

2Fe2+ + ½ O2 = 2Fe 3+ +O2-,

т.е. наблюдаются интенсивные процессы химической коррозии. Основной причиной коррозии является наличие в ионном расплаве свободного кислорода, который взаимодействует с металлом с образованием окислов. В атмосфере воздуха этот процесс достигает стационарного состояния за счет растворения в ионных расплавах новых порций кислорода. Такие превращения в системе возможны, если в окружающей атмосфере содержится хотя бы небольшие количества кислорода. Окалина, образующаяся на поверхности металла, при длительном нагреве полностью растворяется в расплаве. Расплав приходит в непосредственное соприкосновение с поверхностью металла. В результате взаимодействия ионов расплава с металлом, железо переходит в расплав и растворяется в нем. Поверхность металла сильно разрушается, что способствует прочному «зубчатому» сцеплению расплава с металлом. Как показали проведенные исследования, слоя окислов даже мономолекулярной толщины вполне достаточно для того, чтобы рассматривать его в качестве адсорбирующего слоя, обеспечивающего смачивание поверхности металла расплавами силикатов и их сцепление.

Если процесс растекания расплава по горизонтальной образующей фильеры можно объяснить диффузией расплава и действием капиллярных сил, то затекание расплава по вертикальной образующей фильеры (рис.1, стадия 3), действием этих факторов объяснить невозможно. В этой связи целесообразно вернуться к рассмотрению процесса электролиза, происходящего в расплаве под воздействием электрического тока, протекающего по пластине.

При электролизе расплавов, состоящих из СаО, Al2O3, Fe2O3 и SiO2 на электродах происходят следующие процессы [ 3 ]:

- когда пластина выступает в качестве анода

![]() Si2O52-

2 SiO2 +

½ O2

+ 2e;

Si2O52-

2 SiO2 +

½ O2

+ 2e;

- когда пластина выступает в качестве катода

![]() Fe2O3

+ 2e 2 FeO +O2- ;

Fe2O3

+ 2e 2 FeO +O2- ;

![]() Fe2+

+ 2e Fe;

Fe2+

+ 2e Fe;

![]() SiO2

+2e SiO + O2- ;

SiO2

+2e SiO + O2- ;

![]() SiO

+2e Si

+ O2- ;

SiO

+2e Si

+ O2- ;

При малом содержании окислов железа на катоде главным продуктом является кремний, а при большом содержании железа – ферросилиций.

Как известно, электролиз ионных расплавов всегда сопровождается довольно интенсивным массопереносом. В нашем случае этот перенос имеет пульсирующий характер. При значительном содержании в расплаве железа, в процессе переноса участвуют короткозамкнутые гальванические диполи образовавшегося ферросилиция, железо которых под воздействием электродвижущей силы гальванической цепи перемещаются от катода к аноду (рис. 3, а, б.).

Рис.3. Механизм заплывания фильерной пластины под действием сил электрохимического переноса.

а - растекание по горизонтальной поверхности;

б – затекание по вертикальной поверхности.

За полупериод заряженный ион проходит определенный путь и при изменении полярности электрода возвращается в начальное положение. Однако, под воздействием факторов, изложенных выше, расплав смачивает поверхность пластины и тонким слоем прилипает к ней, уменьшая тем самым краевой угол смачивания (рис.4).

Рис.4. Изменение краевого угла смачивания под действием сил электрохимического переноса.

α1- краевой угол смачивания до включения электрического тока;

α2- краевой угол смачивания после начала процесса переноса.

В следующий полупериод тонкий слой прилипшего расплава наращивается и происходит как бы «экспансия» расплава по поверхности пластины. Причем расплав со временем растекается не только по горизонтальным поверхностям пластины, но и поднимается по вертикальным образующим фильеры, заполняя собой все пространство между фильерами. Практически заплывание пластины происходит в течение нескольких часов после начала работы установки. При отсутствии в расплаве соединений железа, в образующемся в результате электролиза диполе, кремний менее активно вовлекается в процесс массопереноса и затекания не наблюдается.

Использованная литература.

1. Алексеенко М. П. Когезия и адгезия горячего стекла. Машиностроение М. 1969.

2. Делимарский Ю.К. Электрохимия ионных расплавов. Машиностроение, М. 1978.

3. Делимарский Ю.К. Теоретические основы электролиза ионных расплавов. Изд. Химия, М. 1986.

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее