Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтИСПОЛЬЗОВАНИЕ БАЗАЛЬТОВЫХ ВОЛОКОН В БИТУМНЫХ МАСТИКАХ

Битумная мастика представляет собой однородную массу из нефтяных битумов, пылевидных или волокнистых наполнителей (известняковый, доломитовый, кварцевый порошки, тальк или асбест 7-го сорта, минеральное волокно ), антисептиков и добавок. Наполнители позволяют уменьшить расход битума и его хрупкость, повысить теплостойкость.

Горячие битумные кровельные мастики марок МБК-Г-55, МБК-Г-65, МБК-Г-75, МБК-Г-85, МБК-Г-100 (буквы указывают сокращенное название мастики, а цифры - ее теплостойкость) приготовляют нагреванием битумов до 160 - 180 оC, в которые вводят наполнитель и добавки.

Холодные битумные мастики состоят из смеси нефтяных битумов, растворителя (солярное масло, керосин), наполнителя и антисептика. Благодаря наличию солярного масла, способного растворять битумы и просачиваться в рулонный материал, эти мастики не надо разогревать, они хорошо склеиваются друг с другом и приклеивают к основанию элементы кровельного ковра.

Холодные битумные мастики предназначены для устройства многослойных кровельных покрытий, для гидро- и пароизоляции. Наиболее распространенной является мастика МБК-Х-1.

Дегтевые мастики состоят из дегтевого вяжущего и наполнителя. Выпускают горячие дегтевые мастики МДК-Г-50, МДК-Г-60 и МДК-Г-70, которые применяются при производстве кровельных и гидроизоляционных работ (в холодных районах).

Устройство многослойного гидроизоляционного ковра не требуется при так называемых "безрулонных крышах". Для них могут быть использованы холодные асфальтовые мастики (на известковом эмульгаторе), состоящие (по массе) из эмульсии - 50, пылевидных наполнителей (известняк, доломит, цементная пыль, кирпич) - 35, волокнистых наполнителей типа асбеста, фенола, минерального волокна, 3-процентного раствора фтористого натрия - 5, воды - 10. Эмульсия содержит 57% битума, 5 - 8% барды, 36 - 38% воды.

Существует битумно-резиновая холодная мастика, в состав которой входят битум III - 35 - 45%, резиновая крошка - l5 - 20%, растворитель уайт-спирит - 30 - 40%, наполнитель - волокно- 10 - 15%. Эту мастику можно транспортировать по трубопроводу..

Базальтовые волокна в качестве наполнителя позволяют улучшить механические свойства мастики, предотвращают образование трещин в покрытии в холодное время, уменьшают текучесть мастики при воздействии на нее тепла. Волокна практически не растягиваются, поры на поверхности волокон заполняются, тем самым создаётся арматура покрытия. Базальт это щелочная горная порода, поэтому необходимо использовать для производства мастик анионактивные битумные эмульсии. При применении специально вводимых поверхностно-активных веществ (ПАВ) следует иметь в виду, что битумы являются носителями определенных кислородных, сернистых и азотистых соединений, играющих роль ПАВ. Поскольку в битумах присутствуют ПАВ преимущественно анионного типа, хемсорбционные процессы возможны лишь на поверхности минеральных материалов, содержащих оксиды щелочноземельных и тяжелых металлов. На поверхности же минеральных материалов кислой породы адсорбция обычно имеет физический характер. Положительный заряд поверхности основных пород минеральных материалов благоприятствует адсорбции анионных ПАВ, но она не всегда заряжена положительно.

Адсорбционные процессы и молекулярно-поверхностные явления, связанные с адсорбцией ПАВ, изменяют структуру пограничных слоев битума и влияют на свойства битумоминеральных смесей. Анионактивные ПАВ обеспечивают хорошую адгезию тогда, когда образуются труднорастворимые мыла. Установлено, что карбоксильные соединения закрепляются на поверхности минералов как в молекулярной, так и в ионной форме. Поэтому существенное значение имеет предварительная активация минеральной поверхности.

Введение ПАВ позволяет улучшить адгезию битума к минеральным составляющим, улучшить их технологические свойства.

Земная кора на 80% состоит из базальтовых пород. Миллионы лет этот материал пролежал в земле сохранив свои свойства, что говорит о его долговечности и экологической чистоте. Производство кровельных мастик с применением базальтовых волокон мало практикуется в связи с отсутствием последних на строительном рынке. Но последнее время производство волокон стало интенсивно развиваться, что даёт надежу на их более широкое использование.

Некоторые аспекты технологического процесса получения НБВ

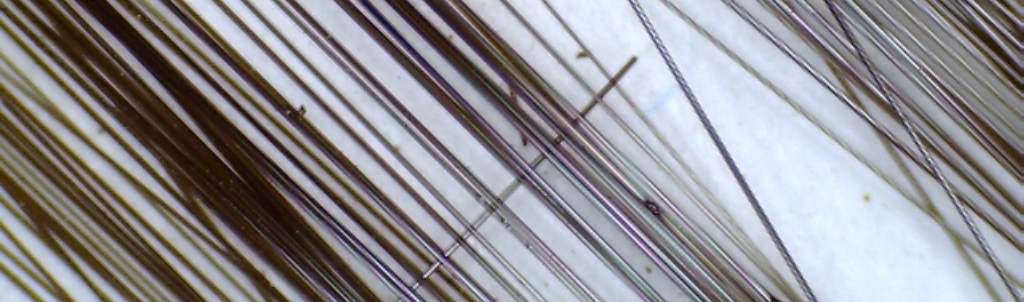

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее