Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

УДК 666.189.2 : 666.193

ОСОБЕННОСТИ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ХИМИЧЕСКИ СТОЙКОГО БАЗАЛЬТОВОГО ВОЛОКНА

д.т.н., профессор М.В. Ефремов, А.Г. Новицкий.

Даны характеристики сырья для производства непрерывного волокна из основных горных пород. Показана химическая и термическая стойкость непрерывных волокон из разных видов сырья. Сделаны выводы о применении сырья с соответствующими характеристиками для производства непрерывного волокна.

Дано характеристики сировини для виробництва безперервного волокна з основних гірських порід. Показано хімічну і термічну стійкість безперервних волокон з різних видів сировини. Зроблено висновки про застосування сировини з відповідними характеристиками для виробництва безперервного волокна.

Развитие современной техники вызывает необходимость создания материалов, которые имеют малую объемную массу, хорошие прочностные характеристики, способные выдерживать температурные нагрузки, влияние агрессивных сред, а также высокую фильтрующую и поглощательную способности. Одним из видов таких материалов есть базальтовое непрерывное волокно.

Получение расплава происходит в температурном интервале от 1050-10700С - начало размягчения и интенсивном плавлении при 1400-1500 0С. В отличие от стеклянных и шлаковых шихт, которые состоят из смесей силикатных компонентов, базальтовые горные породы представляют собой физико-химическую систему, образованную в результате процессов прошедших при охлаждении и кристаллизации расплавленных силикатных масс - магмы.

Процесс плавления горной породы- базальта следует рассматривать как гетерогенную систему, которая состоит из нескольких физически однородных различающихся между собою тел (кристаллы, стекло). Они имеют сложный состав, главным образом в виде минеральных соединений - силикатов.

Стекло из базальта - неорганическое твердое аморфное тело, получаемое путем переохлаждения расплава и обладающее в результате постепенного увеличения вязкости механическими свойствами твердых кристаллических тел. Стекло занимает промежуточное место между жидкими и кристаллическими веществами. Стекло не плавится при нагревании подобно кристаллических веществам, а размягчается, последовательно переходя из твердого состояния в пластическое, а потом в жидкое. Отсутствие структурных элементов симметрии дальнего порядка и связанная с этим изотропность приближает его к жидкостям. При температурах от 700 до 900 0 С происходит кристаллизация базальтового стекла, которая обусловлена минералогической памятью. Аморфность определяет изотропность стекла, что обуславливает свойства базальтовых волокон, которые имеют в своем соединении большую часть стекловидной фазы. Поскольку стекловидные системы получают путем переохлаждения расплавов, они являются метастабильными фазами. Превращение расплава в стекло с понижением температуры сопровождается постепенным нарастанием вязкости и изменением других физико-химических свойств стекломассы, без появления в системе новой фазы, которая резко отличает этот процесс от кристаллизации. Процесс формирования непрерывного волокна происходит при температурах от 1450 до 12500С , температура верхней границы кристаллизации 12600С . В сравнении с процессом кристаллизации выделяется характерная для стекла переходная область температур, при которых оно существует в пластическом состоянии.

Стекло рассматривается как переохлажденный расплав высокой вязкости. Основные черты структуры стекла и особенности процесса стеклообразования имеют практическое значение для управления технологическим процессом производства базальтового непрерывного волокна с заданными свойствами. В расплаве возле температуры кристаллизации и стекле, которое образуется из него, отдельные фрагменты кристаллической решетки имеют уже достаточную длину, однако далекий порядок в расположении атомов отсутствует. Выделение в самостоятельную фазу находящихся в расплаве газов и удаление последних составляет содержание стадии дегазации. Этот процесс происходит при выдержке расплава с температурой более 14500С при вязкости расплава приблизительно 150 пуаз некоторое время, в среднем это два часа. Начиная с плавления, вплоть до стадии гомогенизации большое значение имеют кинетические явления, в первую очередь диффузия, скорость которой определяет полноту растворения кристаллов в расплаве, отделение газов, рост их пузырьков и в конце концов, гомогенизация стекломассы. Из других кинетических явлений важными являются увеличение размеров пузырьков газов и их подъем в расплаве, а также появление зародышей кристаллических фаз и скорость их роста в зависимости от переохлаждения расплава. Кварцевые зерна покрываются сетью трещин, в которых развивается изотропный кристобалит и тонкий слой тридимита. Дальнейшее преобразование приводит к развитию чешуйчатого кристобалита и утолщению слоёв зерен тридимита. В присутствии щелочей кристобалит постепенно замещается лейстовидным тридимитом с образованием копьевидных сращений. В зонах стекла, обогащенного кремнеземом, выделяется дендритный (характерная форма кристаллизации из расплава) кристобалит[1]. Наиболее легко растворяются магнетит, другие рудные минералы, турмалин, слюды, более тяжелее - кварц и еще более тяжелее - циркон, кианит (что довольно часто бывает при вымывании с футеровки печи циркона и его отрицательного влияния на качество производимого непрерывного волокна). Согласно Д.Тамману, склонность расплавов к переохлаждению или кристаллизации определяется скоростью образования центров кристаллизации и линейной скоростью роста кристаллов. Обе эти величины являются функциями степени переохлаждения расплавов и дают в зависимости от неё максимумы, которые не совпадают между собой. Кристаллизационная способность минералов зависит от их структуры. Она снижается в ряде: шпиндель, магнетит, оливин, бронзит,гиперстен, геденбергит, авгит, щелочные плагиоклазы, нефелин, лейцит, альбит, ортоклаз, кварц. В зависимости от атмосферы печи и степени переохлаждение расплавов (степени неравновесности процесса) возможны и реализуются разные направления кристаллизации. В плавленых базальтах выделяют три таких направления: 1) пироксен-плагиоклазовое- для случая равновесной кристаллизации, если весь алюминий идет на построение полевых шпатов; 2) практически мономинеральное пироксеновое - для резко неравновесных условий, пироксен включает железистые миналы и молекулы Чермака; 3) магнетит-пироксеновое - при кристаллизации с переохлаждением и в окислительной атмосфере, при этом железо связывается в магнетит, пироксен имеет маложелезистую кальциево-магниевое соединение[1].

Непрерывное волокно получают непрерывным вытягиванием из расплавленного стекла через фильеры на вращающийся барабан. Процесс формирования волокна из расплава через фильеры определяется вязкостью стекла и характером ее изменения от температуры, величиной верхней границы кристаллизации и её скоростью, а также поверхностным натяжением. Базальтовое стекло, пригодное для получения непрерывного волокна, должно характеризоваться малой скоростью кристаллизации, более всего подходит для формирования волокна при температурах близких к температурам кристаллизации стекломассы. Если склонность стекломассы к кристаллизации большая, процесс приходится вести при более высокой температуре, чем температура, которая отвечает необходимой вязкости, хотя это приводит к возникновению дополнительных технических трудностей. Если стекло имеет довольно низкую скорость кристаллизации, то из него можно формировать волокна при определенном соотношении вязкости и температуры и в том случае, если температура выработки отвечает температуре кристаллизации или даже ниже ее. В таблице даны основные характеристики горных пород Украины [2]. Базальтовое стекло при температурах выработки должно характеризоваться определенной вязкостью. Интервал вязкости, в котором возможно изготовление волокна, составляет 103,2-103,8 пуаз. Чем ниже температура, которая отвечает этому интервалу, тем больше срок службы фильерных сосудов. Желательно, чтобы верхняя граница кристаллизации была как можно ниже.

Таблица

Характеристики горных пород месторождений Украины.

|

№ п.п |

Месторождение |

Тн.пл |

Тк.пл |

Тв.п.к. |

Вязкость при температуре 0С |

Интервал выработки 0С |

||||

|

1450 |

1400 |

1350 |

1300 |

1250 |

|

|||||

|

1 |

Амфиболиты Кривого рога |

1175 |

1350 |

1230 |

92 |

166 |

270 |

460 |

855 |

1340-1450 |

|

2 |

Диабазы Салтичия |

1200 |

1450 |

1250 |

76 |

135 |

246 |

565 |

1150 |

1370-1450 |

|

3 |

Амфиболиты Степанцы |

1180 |

1370 |

1250 |

96 |

165 |

300 |

530 |

1050 |

1360-1450 |

|

4 |

Амфиболиты Горишнеплавнянское |

1170 |

1350 |

1240 |

136 |

204 |

380 |

680 |

1230 |

1350-1450 |

|

5 |

Андезито-базальты Подгорнянское |

1165 |

1375 |

1240 |

155 |

220 |

490 |

945 |

1800 |

1370-1450 |

|

6 |

Андезито-базальты Сельцевское |

1165 |

1400 |

1230 |

150 |

275 |

500 |

1000 |

2000 |

1390-1450 |

|

7 |

Андезито-базальты Шаговское |

1150 |

1350 |

1240 |

100 |

170 |

305 |

620 |

1240 |

1360-1450 |

|

8 |

Базальты Полицкое |

1170 |

1350 |

1240 |

40 |

62 |

120 |

255 |

500 |

1360-1450 |

|

9 |

Базальты «Голубица» |

1165 |

1320 |

1260 |

44 |

72 |

140 |

270 |

495 |

1380-1450 |

|

10 |

Стекло |

|

|

1150 |

56 |

96 |

150 |

314 |

570 |

|

Базальтовое стекло должно иметь сравнительно широкий интервал выработки, то есть температурный интервал, в котором технологические свойства стекла, главным образом вязкость имеют определенные значения и не поддаются резкому изменению. Базальтовое стекло имеющее широкий интервал выработки, не требует очень тщательного регулирования температуры, и процесс выработки более устойчив, что улучшает качество продукции. Желательно чтобы разница между конечной и начальной температурами выработки составляла приблизительно 1000С. Интервал формирования в основном определяется интервалом вязкости 103,6-107,6 пуаз, то есть изменением вязкости от состояния текучести стекломассы к состоянию затвердения. Графически это выражается крутым характером кривой ( верхней части) вязкости стекла. Существует непосредственная связь между интервалом формирования и производительностью процесса выработки волокна. Чем в более узком диапазоне температур находится этот интервал, тем быстрее идет процесс выработки.

Струи базальтового расплава, вытекающие из фильер под действием гидростатического напора и поверхностного натяжения базальтового стекла принимают форму луковиц. Когезионные силы, передающие вытягивающее усилие от волокна к луковице, определяются величиной вязкости стекломассы в луковице. Силы поверхностного натяжения базальтового стекла способствуют сужению струи и передаче вытягиващего усилия по периферии луковицы. Стекломасса при высокой вязкости обладает повышенной сопротивляемостью при растяжении, что делает необходимым увеличивать вытягивающее усилие, и может привести к обрыву волокна. Потому андезиты, имеющие повышенную вязкость при температурах выработки, имеют соответственно повышенную обрывность волокна.

По мере увеличения температуры расплава его вязкость понижается и может достигнуть столь малых значений, при которых силы поверхностного натяжения способствуют формованию стекла в виде капель вместо вытягивания его в непрерывное волокно.

В интервале между этими крайними состояниями стекломассы имеется область рабочей вязкости, в пределах которой существует процесс волокнообразования. Для разных пород согласно таблице, область рабочей вязкости разная.

При низкой вязкости легче происходит затекание стекломассы на фильерную пластину, что усложняет заправку волокон.

В нижней части рабочего интервала вязкости стекло течет более свободно, и соотношение вязкости и поверхностного натяжения стекломассы становится неопределенным, что приводит к пульсирущему характеру истечения стекломассы.

Точный механизм формования стеклянного волокна при высоких скоростях труден для теоретического анализа, потому что малая по объему зона формования отличается высоким градиентом температуры и характеризуется быстрыми изменениями вязкости стекломассы.

Установлено, что происходят почти непрерывные колебания температуры порядка 150-210°С в пределах чрезвычайно коротких интервалов времени.

Отдача тепла от луковиц осуществляется как за счет излучения, так и за счет конвекции. Большая часть потерь тепла путем излучения происходит в области, расположенной непосредственно под фильерами, т.е. у основания луковицы, где стекломасса имеет наибольшую яркость, и что по мере приближения стекломассы к конечной точке зоны формования всё большая часть ее тепла отводится за счет конвекции. Для обеспечения устойчивого процесса формования и получения равномерного по диаметру волокна необходимо достижение одинаковой скорости истечения и одинаковой вязкости стекломассы, на всех фильерах стеклоплавильного сосуда. Температура фильерного поля несколько выше около продольной оси сосуда. Интенсификация отбора тепла с поверхности луковице позволяет снизить среднюю температуру стекломассы в зоне формования и сдвинуть рабочий интервал вязкости в сторону меньшие ее значений, что снижает обрывность волокон и улучшает равномерность их по диаметру.

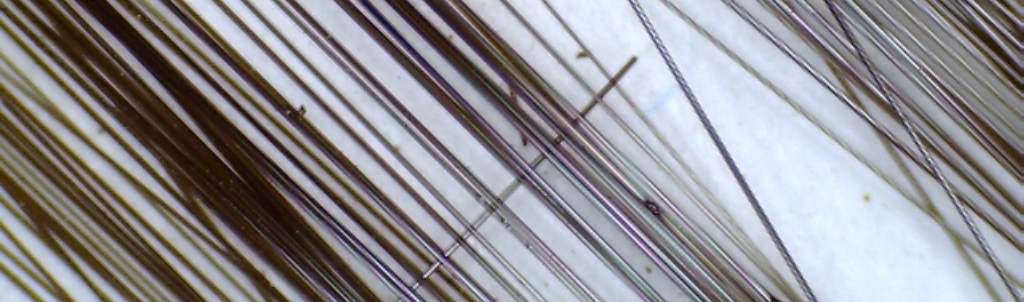

Таким образом для производства качественного базальтового непрерывного волокна необходимо подбирать не только качественное сырье, но и хорошо управлять технологическими режимами. Хотя от сырья зависят основные свойства получаемого волокна и соответственно область применения волокна. В лаборатории ОАО “НИИ СВ” были проведенные исследования по химической и температурной стойкостях волокон из горных пород, по результатам составлены гистограмми: устойчивость волокна к кислоте (2N HCl), (рис. 1 а); устойчивость к щелочи (2N NaOH), (рис. 1 б); температуростойкость (рис 1 в).

Рис. 1. Устойчивость волокон из горных пород к кислоте (а), щёлочи (б), температуроустойчивость (в): 1 – диабазы; 2 – андезито-базальты; 3 – базальты; 4 – стекло; 5 – амфиболиты.

По результатам исследований, возможно сделать выводы, что наиболее температуростойкие это волокна из андезито-базальтов, наименее базальты. Холст из рубленного непрерывного андезито-базальтового волокна возможно использовать не только при высокой температуре , но и в кислотной среде, к щелочам стойкость низкая. Амфиболиты имеют другие химические свойства , стойкость к щелочам, но плохая стойкость к кислотам. Базальт имеет неплохую химическую стойкость , но самую низкую температуростойкость. Таким образом возможно определить области применения волокон из разных видов сырья. Используя разное сырьё можно получить волокно с заведомо необходимыми свойствами.

ЛИТЕРАТУРА

- Миронов Н.Л., Портнягин М.В., Плечов П.Ю., Хубуная С.А. Экспериментальная и техническая петрология // Петрология 2001. №1. С.96-99.

- Минерально-сырьевая база горных пород Украины для производства волокон./ Под. общ ред. к.т.н. М.Ф. Маховой. ВНИИТИЭПСМ аналитический обзор. Серия 6.Выпуск 2.1992.С.79-80с.

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее