Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтТехнологии переработки горных пород, типа базальта, в волокнистые материалы.

Благодаря своим уникальным свойствам, базальтовое волокно и продукция на его основе находит все более широкое применение во всех отраслях промышленности. Материалы на основе базальтового волокна выдерживают температуры до 700 С, устойчивы к кислотам и щелочам, обладают значительной механической прочностью, благодаря чему успешно потеснили изделия из стекловолокна. Базальтовое волокно сегодня выпускается в нескольких модификациях. Это прежде всего супертонкое волокно БСТВ (базальтовое супертонкое волокно), тонкое волокно БТВ (базальтовое тонкое волокно) и непрерывное базальтовое волокно БНВ (базальтовое непрерывное волокно).

Производство базальтовых волокон основано на получении расплава базальта в плавильных печах и его свободном вытекании через специальные фильерные пластины, изготовленные из платины или жаростойких металлов. Плавильные печи могут быть электрическими, газовыми, или оборудоваться мазутными горелками.

В качестве сырья для производства базальтовых волокон, используются базальтовые горные породы, средний химический состав которых следующий (% по массе): SiO2- 47,5-55,0; TiO2-1,36-2,0; Al2O3-l4,0-20,0; Fe2Oз + FeO -5,38-13,5; MnO-0,25-0,5; MgO-3,0-8,5; CaO-7,-11,0; Na2О-2.7-7,5; К2О - 2,5-7,5; P2O5-не более 0,5; SO3- не более 0,5;п.п.п.- не более 5.

Тонкое волокно получают путем раздува сжатым воздухом или паром струек жидкого базальта, вытекающего через отверстия в фильерных пластинах из жаростойкого металла. При этом раздув может быть как вертикальным, так и горизонтальным, а сами раздувочные головки круглой или прямоугольной формы. Реже в производстве тонкого волокна вместо раздува используют центробежные разбрызгивающие устройства.

Супертонкое базальтовое волокно получают так называемым «двухстадийным» способом. Расплавленный базальт вытекает через отверстия фильерной пластины, изготовленной из жаростойкого металла, и застывает в виде базальтовых нитей. Нити захватываются вытягивающим устройством и подаются в высокотемпературную скоростную струю, создаваемую газом, сгорающим в потоке сжатого воздуха. Базальтовые нити плавятся с одновременной вытяжкой. После раздува волокна попадают в камеру волокноосаждения и осаждаются в виде ковра на приемном барабане или конвейере.

Непрерывное волокно получают путем вытягивания базальтовых нитей из фильер специальными наматывающими устройствами, которые наматывают нити на катушки. При этом скорость намотки регулируется в зависимости от толщины слоя намотки, чем создается постоянная скорость вытягивания волокна и его постоянная толщина. .

Материалы на основе базальтового волокна обладают следующим важными свойствами: пористость, температуростойкость, паропроницаемость и химическая стойкость.

Пористость базальтового волокна может составлять 70 % по объему и более. Если поры материала заполнены воздухом, то при такой пористости он характеризуется небольшой теплопроводность.

Температуростойкость является весьма важным свойством теплоизоляционных материалов, особенно при использовании их для изоляции промышленного оборудования, работающего при высоких температурах. Температуростойкость материалов характеризуют технической температурой применения, при которой материал может эксплуатироваться без изменения технических свойств.

Паропроницаемость - это способность материала пропускать через свои поры водяной пар. Наличие в материалах из базальтового волокна сообщающихся пор, они пропускают такое же количество пара, как и воздуха. Благодаря большой паропроницаемости эти материалы при эксплуатации почти всегда сухие; конденсация пара наблюдается в основном в следующем слое на более холодной стороне ограждения.

Химическая стойкость. Базальтовые волокна обладают хорошей стойкостью к действию органических веществ (масло, растворители и др.), а также к воздействию щелочей и кислот.

Благодаря этим свойствам, базальтовое волокно и материалы на его основе находят сегодня все более широкое применение. Базальтовое волокно применяется:

- для теплозвукоизоляции и огнезащиты в жилых и промышленных зданиях и сооружениях, банях, саунах, бытовках и т. д.;

- для теплоизоляции энергетических агрегатов, трубопроводов большого диаметра;

- для теплоизоляции бытовых газовых и электрических плит, жарочных шкафов и т.д.

- в трехслойных строительных панелях-сэндвичах;

- для утепления реконструируемых зданий с установкой, как изнутри, так и снаружи;

- для утепления плоских крыш;

- в промышленных холодильниках и холодильных камерах, бытовых холодильниках;

- изоляция кислородных колон;

- для изоляция низкотемпературного оборудования при производстве и использовании азота;

-в промышленной хладоизоляции.

2. Производство тонкого базальтового волокна и продукции на его основе.

2.1. Технологическая схема производства тонкого волокна.

Сырьем для производства тонкого базальтового волокна (БТВ) является базальтовая крошка. Для получения 1 килограмма волокна необходимо 1,15 кг. сырья.

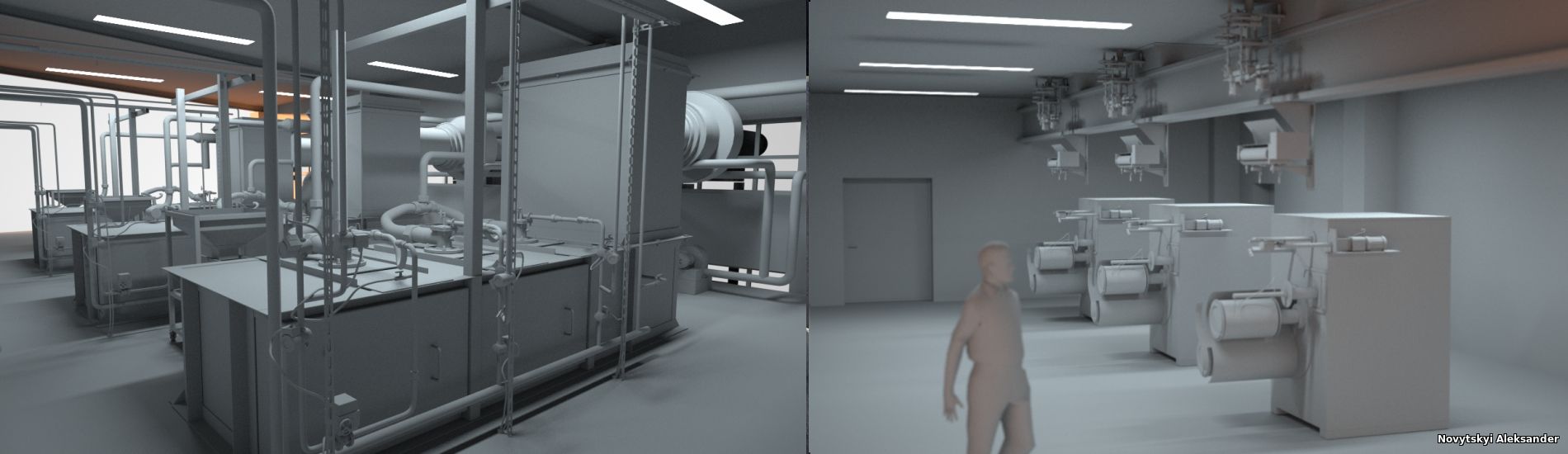

Принципиальная схема производства тонкого базальтового волокна представлена на рисунке 1. Исходное сырье (1), в виде отмытой базальтовой крошки, пропущенной через магнитные сепараторы (2), загружается в плавильную печь (3). Расплавленная при температуре 1450 - 15000 С масса (4), по обогреваемому фидеру (5) подается на фильерную пластину (6), откуда, под действием сил гравитации, расплавленный базальт в виде отдельных струек стекает на раздувочное устройство (7). После раздува базальтовое волокно попадает в камеру волокноосаждения (8) и ложится на приемный конвейер (9) в виде ковра (10).

В состав установки БТВ-500 входит следующее нестандартное оборудование:

1. Плавильная печь с рекуператором;

2. Загрузчик;

3. Фильерный питатель;

4. Дутьевая головка;

5. Камера волокноосаждения;

6. Конвейер;

7. Площадка обслуживания.

8. Градирня.

9. Установка по очистке воздуха от базальтовой пыли.

Принципиальная схема получения тонкого

базальтового волокна.

Стандартное оборудование установки включает следующие позиции:

1. Вентилятор ВВД №5 - 2 шт.

2. Вентилятор пылевой ЦВП 6,3 - 1 шт.

3. Трансформатор ТВК-75 - 1 шт.

4. Компрессор, обеспечивающий давление сжатого воздуха до 0,8 Мпа, с производительностью 12 м3/мин.

Здание для монтажа установки БТВ - 500 должно быть пожаробезопасным, иметь площадь 150 - 200 м2 и высоту до 15 м. Здание может быть облегченного модульного типа, или собрано из железобетонных конструкций. Для работы установки необходимы следующие энергоносители:

1. Природный газ Р-4-5 кПа Q =30 м3/час

2. Сжатый воздух Р- 0,8 МПа Q =12 м3/мин

3. Оборотная вода Р-0,2-0,3 МПа Q =6 м3/час.

4. Система энергоснабжения, напряжением 360 в и мощностью 100-150 кВа.

Система энергоснабжения должна быть запитана от двух независимых источников и обеспечивать непрерывную подачу электроэнергии на объект.

Кроме того в составе установки необходимо предусмотрено:

1. Склад исходного сырья.

2. Склад готовой продукции.

3. Бытовые помещения.

Для получения расплава базальта используются ванная печь непрерывного действия, прямого нагрева с рекуператором для подогрева воздуха. Техническая характеристика установки по производству тонкого базальтового волокна производительностью 500 тонн в год представлена в таблице 1.

Техническая характеристика установки.

|

№ |

Наименование показателей |

Значение |

|

1 |

2 |

3 |

|

1. |

Производительность установки, т/год. |

500 |

|

2. |

Размер фракции дробленного базальта, мм. |

20 - 70 |

|

3. |

Ширина формируемого ковра, мм. |

до2000 |

|

4. |

Плотность ковра, кг/м2 . |

не более 50 |

|

5. |

Мощность электрооборудования без компрессорной станции, квт. установленная потребляемая, квт/час. |

73 53 |

|

6. |

Объемный расход газа, м3/час |

не более 35 |

|

7. |

Давление газа, кПа, |

не более 7 |

|

8. |

Расход воздуха на горение газа в плавильной печи, м3/час. |

450 |

|

9. |

Производительность печи: кг/сутки; кг/час. |

1400 58 |

|

10. |

Количество узлов раздува, шт. |

2 |

|

11. |

Производительность компрессорной станции для получения сжатого воздуха для раздува расплава, м3/мин. |

12,0 |

|

12. |

Рабочее давление на головках раздува, МПа. |

не менее 0,6 |

|

13. |

Расход оборотной технической воды для охлаждения, м3/час. |

6,0 |

|

14. |

Рабочее давление воды, МПа. |

0,2 |

|

15. |

Габаритные размеры камеры волокноосаждения, мм: -длина -ширина -высота |

2200 3264 6400 |

|

16. |

Тип приемно-формующего конвейера. |

сеточный |

|

17. |

Скорость движение сетки, м/мин. |

0,1 - 0,2 |

|

18. |

Габаритные размеры конвейера: -длина -ширина -высота |

5480 2575 1500

|

|

19. |

Привод конвейера: -тип электродвигателя

-мощность двигателя, квт -тип вариатора -диапазон регулирования

|

АИР 112 М86 УЗ 4,0 1.03.2УЗ. 4 |

|

20. |

Габаритные размеры привода конвейера: -длина -ширина -высота. |

1505 716 581 |

|

21. |

Дутьевой вентилятор для питания газовых горелок: -тип вентилятора -мощность, квт -число оборотов, об/мин. |

ВВД № 5. 7,5 970 |

|

22. |

Габаритные размеры установки: -ширина -длина -высота. |

10000 9000 12000 |

Состав обслуживающего персонала установки:

1. Начальник установки - 1 человек.

2. Оператор - 1 чел.

3. Стекловар - 1 чел.

4. Режим работы установки непрерывный, круглосуточный.

5. Продолжительность рабочей смены - 6 часов.

6. Количество бригад - 5.

2.2. Производство теплоизоляционных материалов на основе тонкого базальтового волокна.

2.2.1. Прошивные маты.

Прошивные маты марки МБПА изготавливаются из тонкого базальтового волокна, которое раскладывается на раскроечном столе и прошиваются стеклоровингом на прошивной машине. Производительность одной прошивной машины до 20 м3 в смену. Состав установки: раскроечный стол, прошивная машина. Количество работающих в смене 3 -4 человека.

2.2.2. Обшивные маты.

Обшивные маты МТПБ и полосы ПДТС производятся из тонкого базальтового волокна, которое раскладывается на раскроечном столе, обкладывается стеклотканью и затем прошивается на прошивной машине. Производительность при использовании одной прошивной машины 8 - 10 м3 в смену.

Состав установки: раскроечные столы, швейные машинки для сшивания стеклоткани, прошивная машина . Количество работающих в смене 5 - 6 человек.

2.2.3. Холстовые материалы.

Производство холстов из базальтового тонкого волокна может осуществляться на установке БТВ-500, при ее комплектации конвейером для формирования холста. Холст образуется путем естественного переплетения базальтовых волокон. Конструкция установки позволяет получить холст с равномерной поверхностной плотностью любой длины. Толщина холста также может регулироваться специальным устройством, смонтированным на конвейере.

Количество работающих на установке 2 человека.

3. Производство супертонкого базальтового волокна и продукции на его основе.

3.1. Технологическая схема производства супертонкого волокна.

Базальтовое супертонкое волокно по внешнему виду напоминает вату и представляет собой массу перепутанных элементарных штапельных волокон диаметром до 3 мкм, скрепленных между собой силами естественного сцепления. Сырьем для производства супертонкого базальтового волокна (БСТВ) служит базальтовая крошка с размерами фракций в пределах 3-10 мм. В базальтовой крошке не допускается наличие металлических примесей или инородных включений в виде песка, мусора, кусков огнеупорных изделий, пыли.

Исходное сырье, в виде отмытой базальтовой крошки, пропущенной через магнитные сепараторы, загружается в плавильную печь. Расплавленная при температуре 1450 - 1500000 С масса , по обогреваемому фидеру подается на фильерную пластину, откуда, под действием сил гравитации, расплавленный базальт в виде отдельных нитей стекает на вытягивающее устройство. С вытягивающего устройства нити попадают в высокотемпературную скоростную струю, создаваемого горящим газом в потоке воздуха. Нити повторно плавятся и раздуваются в волокно. Волокно попадает в камеру витания и осждается на барабане в виде холста.

По мере накопления холста на барабане, он периодически снимается и подается на склад готовой продукции, либо на переработку. Одна установка комплектуется двумя плавильными печами и двумя камерами раздува. Из камер раздува супертонкое волокно поступает в общий диффузор и осаждается на один приемный конвейер.

Основные технические характеристики установки по производству суперитонкого базальтового волокна приведены в таблице 6.

Технические характеристики установки.

|

№ |

Наименование параметра |

Значение

|

|

1. |

Производительность: т/год кг/час |

120 - 130 16 -18 |

|

2. |

Температура плавления базальтовой крошки, |

1430-1450 0 С |

|

3. |

Расход природного газа, м3/час, в том числе: на плавление базальта на раздув волокон |

70 20 50 |

|

4. |

Давление природного газа, МПа |

0,04 - 0,05 |

|

5. |

Расход сжатого воздуха, н м3/мин. |

8 - 9 |

|

6. |

Давление сжатого воздуха, Мпа |

0,1 - 0,15 |

|

7. |

Установленная мощность потребителей электроэнергии, кВт в том числе: нагрев фильерных питателей приводы вытягивающих валков привод конвейера привод вентилятора ВВД-5 привод вентиляторов ЦП |

69, 5

40 1,0 2,2 5,5 22 |

|

8. |

Потребляемая мощность, кВт |

67 |

|

9. |

Расход охлаждающей воды, м3/час |

15 |

|

10. |

Давление охлаждающей воды, Мпа |

0,3 |

|

11. |

Габаритные размеры, мм длина ширина высота |

8375 6000 3800 |

|

12. |

Масса, кг |

8800 |

Габаритные размеры и масса указаны без учета фильтров очистки отходящих газов.

В состав установки для производства БСТВ входит:

1. Нестандартное оборудование:

1.1 Плавильная печь - 2 шт

1.2 Загрузчик - 2 шт

1.3 Рекуператор - 2 шт

1.4 Горелка НБ 10.11 - 2 шт

1.5 Питатель фильерный - 2 шт

1.6 Вытягивающий механизм - 2 шт

1.7 Камера раздува ТГ 583222-1 - 2 шт

1.8 Диффузор - 1 шт

1.9 Приемно-формующий конвейер

с наматывающим устройством - 1 шт

1.10 Площадка обслуживания - 1 шт.

1.11 Щит управления - 1 шт

1.12 Токоподводящие шины

с холодильниками - 4 шт

1.13 Система очистки

отходящих газов - 1 шт

2. Покупные изделия:

2.1 Трансформатор ТВК-75 - 2 шт.

2.2 Вентилятор ЦВП-8 - 1шт

2.3 Вентилятор ВВД№5 - 2 шт

2.4 Редуктор 24-63-40 - 2 шт

2.5 Редуктор 24-80-40 - 1 шт

2.6 Эл.двигатель А4 №-1 квт

п=900 об/мин. - 1 шт

2.7 Эл.двигатель А4 №-0,5 квт

п=1500 об/мин. - 2 шт

2.8 Эл.магниты МАС 4100 - 2 шт

2.9 Запорная газо-воздушно-водяная арматура

Производственное помещение для монтажа одной установки должно иметь площадь 100 - 150 м м 2. Высота здания 8 - 10 м. Для работы установки необходимы следующие энергоносители:

1. Природный газ Р-30 - 40 кПа Q =70 м3/час

2. Сжатый воздух Р-0,1 - 0,15 МПа Q =10 м3/мин

3. Оборотная вода Р-0,2-0,3 МПа Q =15м3/час.

4. Система энергоснабжения, напряжением 360 в и мощностью 100-150 ква.

Система энергоснабжения должна быть запитана от двух независимых источников и обеспечивать непрерывную подачу электроэнергии на объект.

Кроме того в составе установки предусматривается:

1. Склад исходного сырья.

2. Склад готовой продукции.

3. Бытовые помещения.

4. Производство непрерывного базальтового волокна и продукции на его основе.

4.1. Технологическая схема производства непрерывного базальтового волокна.

Сырьем для производства непрерывной базальтовой нити служит базальтовая крошка с размером фракции от 5 до 30 мм. Расход сырья для получения одного килограмма непрерывного волокна составляет около 1, 15 кг. Исходное сырье, в виде отмытой базальтовой крошки, пропущенной через магнитные сепараторы, загружается в плавильную печь. Расплавленная при температуре 1450 - 15000 С масса, по обогреваемому фидеру струйный питатель подается в платиновый сосуд, через фильерные отверстия которого происходит вытягивание волокон. Далее волокна проходят через устройство для нанесения замасливателя и наматываются на катушку наматывающим аппаратом. Готовая продукция подается на склад.

Оборудование для производства непрерывного базальтового волокна.

Основные технические характеристики установки по производству непрерывного базальтового волокна.

1. Назначение:

-производство непрерывных базальтовых волокон (диаметром 6 - 25 мкм.) из базальтового сырья.

2. Производительность:

годовая 2500 т/год

часовая 300 кг/час

3. Сырье: базальт с размером фракции 3...12 мм

4. Потребление газа: 280 м3/час

5. Давление газа 30 - 40 кПа.

6. Потребляемая мощность: 420 кВт

7. Потребление технической воды 2 м3/час

8. Потребление замасливателя 1.5 л/час

9.Габариты (длина, ширина, высота): 16м*18м*8.5м

10. Вспомогательные ресурсы.

-сжатый воздух - 12 нм3/мин.

- охлаждающая вода (оборотная) - 25 м3/час.

10. Фильерный сосуд - 6 шт.

Состав установки

1. Плавильная печь - 1, срок перефутеровки -36 мес.

2. Рекуператор - 1шт.

3. Загрузчик- дозатор - 1 шт.

4. Трансформаторы ТВК - 12 шт.

5. Фильерный сосуд - 6 шт.

6. Щит управления - 2 шт.

7. Наматывающий механизм - 1 шт.

8. Вентилятор ВВД № 5 - 6 шт.

Производство БНВ идет с выделением избыточного тепла. В зимний период помещения не требуют дополнительной системы отопления. Возможно использование тепла отходящих газов для отопления соседних помещений и технологические нужды.

Производственное помещение для монтажа одной установки должно иметь площадь 250 - 300 м 2. Высота здания 8 - 10 м.

Кроме того в составе установки необходимо предусматривается:

1. Склад исходного сырья.

2. Склад готовой продукции.

3. Бытовые помещения.

4. Помещение для приготовления замасливателя.

Характеристики получаемой продукции

1. Диаметр волокон 6-25 мкм

2. Температура применения -200...+6000 С

3. Плотность, кг/м3 2800

4. Модуль упругости, кг/мм2 9100...1100

5. Потеря прочности на растяжение (после термообработки в течение одного часа), %

20 0 C 100

200 0 C 94

400 0C 65

6. Потеря веса в % после 3-х часового кипячения в:

H2O 0.16

2N NaOH 5.0

2N HCl 2.1

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее