Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

ВЫБОР БАЗАЛЬТОВОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА РАЗЛИЧНОГО НАЗНАЧЕНИЯ

По результатам исследований, с учетом свойств пород нами разработаны рекомендации по применению расплавов горных пород для производства конкретных видов волокон (таблица 1). Классификация расплавов горных пород была сделана Маховой М.Ф. и др., но не была сделана оптимизация свойств расплавов конкретных пород с указанием направления их использования. Нами было установлено, что из высоковязких расплавов получение непрерывного волокна возможно. Однако процесс характеризуется наибольшими энергозатратами и максимальным износом узла волокнообразования, за счет его работы при повышенных температурах. При применении вязких расплавов процесс производства непрерывного волокна стабилен. Процесс производства супертонкого волокна идет при повышенных температурах фильерного питателя выше 1360°С, который в свою очередь имеет повышенный износ, получаемое волокно удовлетворительного качества. Группа пород имеющих средневязкие расплавы являются наиболее универсальным сырьём для производства всех видов волокон. Процесс производства непрерывного и супертонкого волокна проходит с наименьшими энергозатратами.

Таблица 1

Направления использования горных пород для производства различных видов волокон

|

Класс расплава |

Горные породы |

Вязкость, ¶Па×с при температуре, 0С |

Направления использования сырья |

|

|

1450°С |

1300°С |

|||

|

Высоковязкие |

Андезиты |

более 150 |

более 1000 |

Применения не нашли |

|

Вязкие |

Андезитобазальты, Диабазы, базальты, амфиболиты. |

50-150 |

200-1000 |

Получение непрерывных волокон |

|

Средневязкие |

Диабазы, базальты, амфиболиты. |

30-50 |

100-200 |

Получение супертонких штапельных волокон |

|

Низковязкие |

Базальты, амфиболиты |

менее 30 |

менее 100 |

Получение тонких штапельных волокон |

Низковязкие расплавы практически не пригодны для производства непрерывного волокна из-за узкого температурного интервала выработки. Из основной массы пород этой группы возможно получение супертонкого волокна. Тонкое волокно, при использовании низковязких расплавов, получается с наименьшими энергозатратами, количеством неволокнистых включений согласно ТУ.У В. 2.7-21-356-99 с средним диаметром менее 8 мкм и максимальной средней длиной волокна более 15 мм.

За основу для получения волокна с заранее заданными свойствами возьмём однокомпонентное сырьё, породы, которые имеют различный химический (табл. 2) и минералогический состав, такие как андезитобазальты, диабазы, базальты и амфиболиты, большими запасами которых обладает Украина. Химический состав С- стекла взятого для сравнения свойств: SiО2-71.9%; R2O3-2.2%(Al2O3+Fe2O3); CaO-6.5%; MgO-4.2%; Na2O-14.9%; SO3-0.3%. Зная свойства каждой породы, мы можем, корректируя добавками оксидов в расплав получать волокно с требуемыми характеристиками. Технология получения того или иного вида волокна главным образом зависит от вязкости расплавов горных пород в интервале выработки (рис. 1).

Получены уравнения зависимости вязкости расплавов от температуры для различных пород:

η = 0,0504T2 - 144,19T + 103216 андезитобазальты (3.1)

η = 0,0188T2 - 53,396T + 37946 диабазы (3.2)

η = 0,009T2 - 25,905T + 18622 базальты (3.3)

η = 0,0036T2 - 10,368T + 7484,4 амфиболиты (3.4)

В зависимости от условий эксплуатации изделий из базальтовых волокон, они должны обладать определенными физико-химическими и механическими свойствами. К таким свойствам в первую очередь относятся механическая прочность на растяжение; химическая устойчивость к кислоте, щелочи и воде, а также температуроустойчивость.

В результате исследований определено, что волокна из различных пород характеризуются различной температуроустойчивостью (рис. 2).

Таблица 2

Средний химический состав различных пород

|

№ п.п |

Порода |

SiO2 |

TiО2 |

А12Оз |

Fе2О3 |

FеО |

MgO |

CaO |

Na2O |

K2O |

|

1 |

Андезитобазальты |

48,0-56,0 |

0,5-2,0 |

10,0-20,0 |

6,0-15,5 |

3,0-9,5 |

7,0-14,0 |

1,2-3,5 |

1,2-3,0 |

|

|

2 |

Диабазы |

46,0-49,0 |

0,5-1,5 |

12,0-18,0 |

7,0-15,0 |

4,0-8,5 |

8,0-12,0 |

0,6-3,5 |

0,6-3,0 |

|

|

3 |

Базальты |

44,0-50,0 |

0,5-2,0 |

12,0-18,0 |

7,0-17,5 |

5,0-11,5 |

6,0-14,0 |

0,7-3,5 |

0,7-3,0 |

|

|

4 |

Амфиболиты |

44,0-50,0 |

0,5-2,0 |

12,0-18,0 |

7,0-15,5 |

5,0-11,5 |

6,0-14,0 |

0,7-3,5 |

0,7-3,0 |

|

Рис. 1 Зависимость вязкости расплава от температуры: 1- андезитобазальты; 2- диабазы; 3- базальты; 4- амфиболиты.

Температуроустойчивость минерального волокна зависит от наличия в породе соотношений оксидов повышающих температурную стойкость SiO2, Al2O3 и остальных понижающих её. При нагревании базальтовых волокон наблюдается непрерывное изменение их содержания и при определенных температурах — полный переход железа из двухвалентной формы в трехвалентную с потерей термической стойкости. Наиболее быстро переход Fe2+ в Fe3+ осуществляется в волокнах БСТВ и БТВ из диабаза, т. е. в волокнах, где содержание Fe2+ меньше, чем Fe3+. Так же при вытяжке непрерывного волокна на поверхности луковицы образуется оксидная плёнка Fe3+, за счет улавливания двухвалентным железом кислорода из воздуха, что существенно увеличивает обрывность и снижает прочность волокна. Для устранения этих недостатков необходимо создавать защитную атмосферу в узле вытяжки инертными газами.

Рис. 2 Диаграмма потери прочности минерального волокна в зависимости от температуры: 1 – андезитобазальты; 2 – диабазы; 3 – амфиболиты; 4 – базальты; 5 – С-стекло.

Одной из важных характеристик волокон, является их устойчивость к кислотам и щелочам (рис. 3), так как они применяются в различных отраслях в фильтрах, в качестве фильтрующего элемента, для очистки различных агрессивных сред.

Как видно из рисунка, наиболее стойкими к кислоте являются минеральные волокна, полученные из андезитобазальтов. Щелочесойкостью характеризуются волокна полученные из расплавов диабазов и амфоболитов.

При производстве пластиков, на основе минерального сырья, большую роль играет механическая прочность волокна на растяжение (рис. 4). Диаметр всех исследуемых волокон 12 мкм, все волокна получены в одних и тех же условиях. Как видно из диаграммы наибольшей прочностью характеризуются волокна, полученные из расплава андезитобазальта.

Рис. 3 Устойчивость волокон из горных пород к кислоте (а), щелочи (б): 1-диабазы, 2-андезито-базальты; 3-базальты; 4- С-стекло; 5- амфиболиты.

Рис. 4 Диаграмма механической прочности минерального волокна.

1-диабаз; 2- андезитобазальт; 3- базальты; 4- С-стекло; 5- амфоболиты.

Качественная характеристика свойств минеральных волокон, полученных из различных горных пород и приведена в табл. 3. Таким образом создается предпосылка управления качественными характеристиками волокна, получаемого из расплавов минерального сырья. Существует несколько путей управления качеством получаемого волокна. Это подбор исходного сырья, поддержание рациональных параметров режима плавки и создание оптимальных условий охлаждения нитей, при их вытяжке из расплавов.

Таблица 3

Качественная характеристика свойств минеральных волокон, полученных из различных пород

|

Порода в исходном расплаве |

Температурная стойкость |

Химическая стойкость |

Прочность |

|

|

кислота |

щелочь |

|||

|

Андезитобазальты |

высокая |

высокая |

низкая |

высокая |

|

Диабазы |

удовл. |

удовл. |

высокая |

низкая |

|

Базальты |

низкая |

удовл. |

удовл. |

удовл. |

|

Амфиболиты |

удовл. |

низкая |

высокая |

удовл. |

Однако основным путем получения волокна с заранее заданными характеристиками является подбор соответствующего по химическому и минеральному составу исходного сырья. На свойства получаемого волокна оказывает большее влияние химический состав. А на экономические показатели получения расплава и волокна в целом, большее влияние оказывает минеральный состав породы.

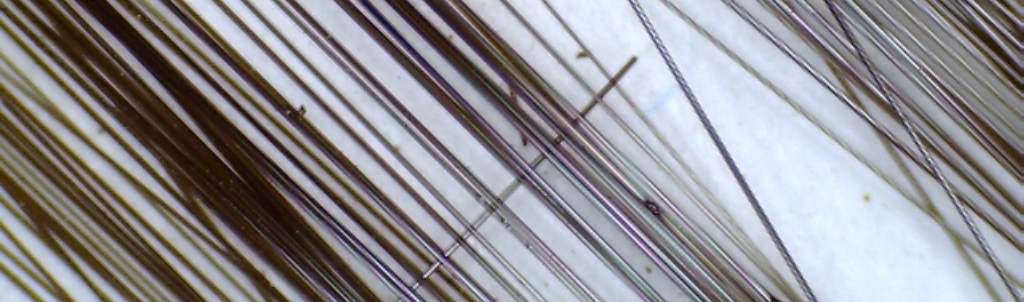

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее