Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтГИДРОИЗОЛЯЦИОННЫЙ, АРМИРУЮЩИЙ, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ БАЗАЛЬТОВОГО ВОЛОКНА

Способ получения волокон

основанный на вытягивании

воздухом (ВВ) известен давно. Способом

вытягивания получают волокна сравнительно

большой длины от 200 до 2000 мм, что является

одним из основных преимуществ его перед

другими способами получения штапельных

волокон.

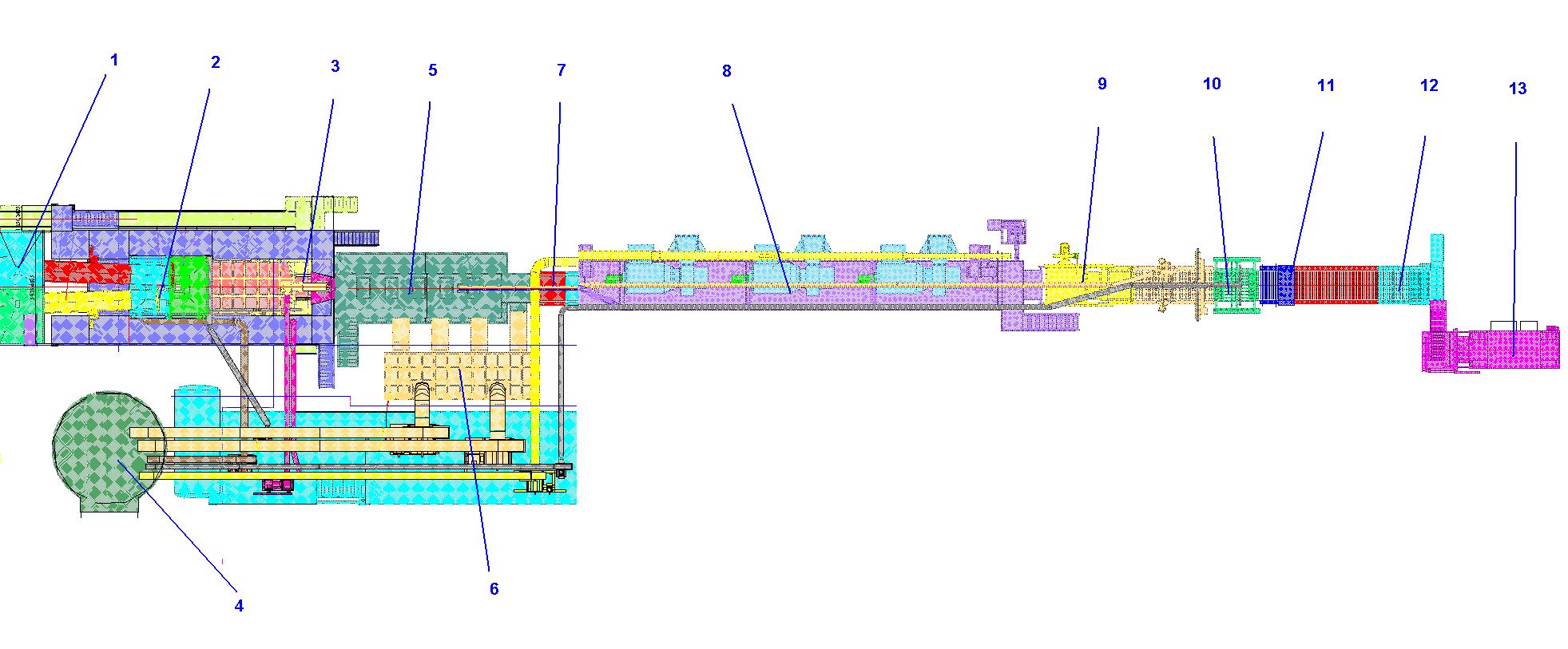

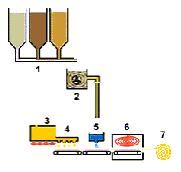

Технологическая

схема производства холстов способом вытягивания

воздухом или перегретым паром (ВВ)

приведена на рис. 1. Стекломасса, полученная

в стеклоплавильной печи, вытекает через

фильеры платино-родиевого питателя. В

результате, воздействия двух плоских

струй энергоносителя (воздуха или

перегретого пара), выходящих из дутьевой

головки, стекломасса вытягивается в

волокна. В процессе получения волокна

перепутываются, частично изламываются и в

виде длинных штапельных волокон осаждаются

на ленте конвейера, образуя тонкий холст.

Пропитанный связующим холст поступает в

сушильную камеру и затем с помощью наматывающего

устройства скатывается в рулон.

Рис. 1. Схема производства холстов из стеклянного волокна, полученного способом ВВ:

1—

загрузочный бункер;

2—ванная печь;

3—дутьевые головки;

4— узел приготовления

связующего

; 5—

камера

волокноосаждения и приёмный конвейер; 6—

узел нанесения связующего;

7—устройство для армирования холста

стеклянной нитью; 8—камера

полимеризации; 9—узел продольной резки;

10 —

узел

поперечной резки; 11

- наматывающее устройство; 12—

транспортирующий

конвейер; 13

— узел перемотки.

Способом

ВВ можно также получать пряжу, идущую для

изготовления фильтровальных тканей и для

других целей. Волокно при этом способе

вырабатывается из фильер печей. Вытянутые

потоком воздуха волокна подсасываюся к

поверхности вращающегося перфорированного

барабана и затем поступают на ровничную

машину. Намотанная на бобину ровница

передается на текстильную переработку.

Технико-экономические показатели линии ВВ для производства холстов:

Производительность линии, млн. м2/год 2,5

Размеры холста, мм

толщина 0,5—0,7

ширина 400—1200

Масса 1 м2, г 50—130

Содержание смолы (по сухому остатку), % 10—25

Расход

пара на одну дутьевую головку, кг/ч 440

основных сырьевых материалов на две линии, т/год 500

электроэнергии

на одну линию, кВт-ч/сутки

1440

природного

газа (калорийность

8500 ккал/м3)

на ванную печь,

м3/ч

70

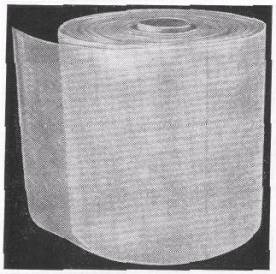

Холсты

ВВ представляют

собой тонкий листовой материал из

хаотически переплетенных стеклянных

волокон, связанных синтетическими смолами (рис.

2). Холсты обладают механической прочностью

порядка 20 кгс/см2: при армировании

холста непрерывными стеклянными нитями

прочность возрастает до 80— 100 кгс/см2.

В то же время волокнистые

холсты значительно дешевле стеклянных

тканей.

Промышленность выпускает несколько видов стекловолокнистых холстов. В зависимости от назначения получают стекловолокнистые холсты различной толщины— от 1,5 мм для изготовления стеклопластиков (ВВ-П) до 0,5 мм при использовании их в качестве армирующего материала для гидроизоляционных покрытий стальных подземных трубопроводов (ВВ-Т). На основе холстов ВВ получают мягкие кровельные материалы, пропитанные битумными составами (ВВ-К).

Волокно

ВВ применяется для

изготовления сепараторов аккумуляторных

батарей и электроизоляционной стеклянной

бумаги. Для производства стеклопластиков и

армирующих гидроизоляционных холстов

используют стекло щелочного состава, а для

получения электроизоляционных бумаг —

стекло бесщелочного состава.

Для

гидроизоляции применяют армирующий

стекловолокнистый материал в сочетании с

битумом, при этом срок службы

трубопроводов повышается примерно в 2 раза

по сравнению со сроком службы

трубопроводов, для изоляции которых

используют бризол и гидроизол.

Основные свойства изделий из волокна ВВ приведены в табл. 1.

ТАБЛИЦА 1

Характеристика изделий

из волокна ВВ

|

Наименование изделий |

Размеры, мм |

Масса 1 м2 г |

Средний диаметр

волокна мк |

Прочность

при разрыве, кгс, не менее |

Содержание

связующего % |

Тип связующего |

Влажность, % не более |

|

||

|

длина |

ширина |

толщина |

||||||||

|

Стекловолокнистый

рулонный материал марки ВВ |

70000 |

300-1200 |

0,5-0,7 |

80—100 |

16 |

8 |

20—25 |

Поливинилацетатная

эмульсия |

— |

|

|

Вуаль ЭВТИ для

теплоизоляции |

50000 |

522 |

0,15 |

7—10 |

13 |

— |

10—15 |

То же |

_ |

|

|

Холст

стекловолокнистый марки

ВВ-Г для

армирования гидро-

изоляционных

покрытий |

100000 |

400 |

0,5 |

55-65 |

16+2 |

8 |

15-25 |

Смола МФ-17, поливинилацетатная

эмульсия, латексы

и их

композиции |

|

|

|

марки ВВ-П для

производства стеклопластиков |

50000 |

1000 |

1,5 |

110-130 |

16±2 |

6 |

15 |

Поливинилацетатная

эмульсия |

1,0 |

|

|

марки ВВ-ТМ

для теплоизоляционных прокладок |

30000 |

600,

1200 |

1,0 |

90—110 |

16±2 |

6 |

15 |

То же |

1,0 |

|

|

Холст стекло

волокнистый марки ВВ-Т для

теплоизоляции трубопроводов с

температурой до 150 °С |

50000 |

200; 400; 600; 1000; 1200 |

0,8 |

100 |

16±2 |

8 |

15—25 |

Поливинилацетатная

эмульсия, МФ-17, латексы |

|

|

|

марки ЭВТИ для

теплоизоляционных целей |

40000 |

525 |

0,1; 0,15 |

20—35 |

16—18 |

_ |

15 |

Поливинилацетатная

эмульсия |

|

|

|

марки ВВ-К для.

изготовления мягких

кровельных материалов

|

80000 |

1000 |

0,6—0,8 |

80+10 |

16 |

8 |

10—20 |

МФ-17 |

|

|

|

Сепараторы для

аккумуляторных батарей |

712 793 |

375 312 |

0,3—1,5 0,3—1,5 |

80—130 |

17—25 |

- |

10-15 |

Крахмал, полиметилметакрилатовый

латекс |

|

|

Рис. 2.

Стекловолокнистый холст ВВ.

Технологическая

схема производства базальтового холста ВВ

аналогична схеме

стеклохолста, только вместо

сосудов применяется пластина из

жаростойкой стали в замен платинородиевого

сосуда.

На

сплаве имеется окисная пленка с высокой

температурой плавления, которая

предохраняет от взаимодействия с

силикатными расплавам

и не отслаивается при динамическом и

тепловом воздействии. Сплав

обладает хорошими технологическими

свойствами, высокой окалиностойкостью и

устойчивостью к расплавам базальта. За

счет образования прочных и химически

стойких пленок оксидов,

устойчивых к расплавам базальта.

Изготовленный

из литой заготовки питатель после

дополнительной механической обработки по

сроку службы уступает

платинородиевым сосудам, так как

абразивный расплав увеличивает диаметр

фильерного отверстия. Срок службы питателя

зависит от качества изготовления и от

оператора управляющего установкой, в

среднем от 20 до 45 суток. Производительность

достигаемая на питателе – 1 –1,5 кг с

отверстия в сутки, она зависит от диаметра

получаемого волокна. По сравнению со

стеклянным холстом диаметр элементарного

базальтового волокна несколько завышен и

находится в пределах от 18 до 30 мкм. На рис. 3

показана диаграмма химической стойкости

базальтохолста и стеклохолста

Константиновского завода. Стоит сказать,

что используя различное сырье можно

получить холст с требуемыми

характеристиками химической стойкости.

Рис.

3 Химическая

стойкость холстов ВВ.

Предлагается

новая разработка получения холста методом

прямого формования(ПФ), аналогично способу ВВ, но более экономичный и высоко

производительный.

Технико-экономические показатели линии ПФ для производства холстов:

Производительность линии, млн. м2/год 10

Размеры холста, мм

толщина 0,6—1,5

ширина 500—2000

Масса 1 м2, г 50—300

Содержание смолы (по сухому остатку), % 5—35

Расход

воздуха на одну дутьевую головку, м3/мин 10

электроэнергии

на одну линию, кВт-ч/сутки

1600

природного

газа (калорийность

8500 ккал/м3)

на ванную печь,

м3/ч

65

Базальтохолст - это нетканый материал, состоящий из равномерно распределенных волокон. Эти волокна соединяются друг с другом с помощью органических добавок, главным образом термореактивных смол. Они образуют холст, который после полимеризации скручивается в рулон и упаковывается для последующей отгрузки. Базальтохолст неподвержен воздействию атмосферных факторов, ультрафиолетового излучения, материал гибкий и прочный при растяжении, не поддается гниению и сохраняет постоянство размеров. Наряду с пористостью, облегчающей его хорошую пропитываемость, он обладает также высокой химической стойкостью, герметизирующими, антикоррозионными и огнезащитными свойствами.

Существуют два способа производства базальтохолста , а именно: сухой и влажный. Эти способы позволяют получать различные типы холста, которые отвечают техническим требованиям многих отраслей промышленности : производство изоляционных материалов, автомобильная промышленность, строительство и т.д. Базальтохолст используется в качестве гидроизолирующего и упрочняющего материала, стабилизационного или разделительного слоя, материала для отделки поверхности или для звукоизоляции.

Влажный

способ производства холста

- Приготовление

смеси

- Фильтрация

- Добавление

вяжущего

- Сушка

и полимеризация

- Скручивание

в рулон

Сухой способ производства стеклохолста

- Приготовление

смеси

- смеситель

- печь

- Образование

волокон и введение

армирующих нитей - Добавление

вяжущего

- Сушка

и полимеризация

- Скручивание

в рулон

Стеклохолст производится из шихты, а

базальт это однокомпонентное сырьё и не

маловажно то, что для

производства базальтохолста

не требуется драгоценных металлов.

В зависимости

от назначения могут быть изготовлены

различные типы базальтохолстов (рис. 4), которые

наилучшим образом и наиболее эффективно

удовлетворяют запросам промышленности и

строительства. При изготовлении базальтохолста могут быть использованы

различные вязующие на основе

фенолоформальдегидной смолы, меламина,

латекса, мочевины, формалина,

поливинилового спирта и др. Они меняются в

зависимости от специфических технических

потребностей: упрочнение, стабилизация,

покрытие и т.д. Количество вяжущего можно

изменять и его содержание колеблется в

пределах от 10 до 30 %.

Хорошая химическая

стойкость базальтохолстов расширяет

области применения этого материала, Его

можно использовать как геотекстиль, а это

миллионы километров строящихся и

реконструируемых как автомобильных, так и

железных дорог. Сегодня используют для

строительства дорог в странах СНГ геотекстильные материалы на органической

основе, но они имеют ограниченный срок

службы, так же способы их получения не

всегда экологически чистые. Европейский

союз постепенно переходит к так

называемому «зелёному строительству»,

применению материалов естественного

происхождения и экологически чистым –

каким является базальтовое волокно.

Прочность на разрыв базальтового волокна

выше стали 1800 –

2500 Мпа,, что даёт соответственно изделиям из

него выдерживать большие нагрузки.

Кровельные материалы на основе базальтовых

волокон имеют повышенную износостойкость,

не критичны к условиям замерзания и

оттаивания, что важно при условии

применения их в северных районах.

Существует большое количество

применений для нетканых материалов. Они

используются при сооружении грунтовых

конструкций, фундаментов, свалок, при

строительстве дорог и туннелей, а также при

гидротехническом строительстве, и везде

они выполняют такие важные функции, как

разделение, защита, фильтрация и дренаж.

Материал не подвержен гниению, воздействию

грибков и плесени, грызунов и насекомых,

прорастанию корней.

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее