Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтУДК 666.189.2 : 666.193

к. т. н. А.Г. Новицкий, д-р тех. наук М.В. Ефремов

ООО МИНЕРАЛ 7 (Украина)

Технологические аспекты пригодности горных пород месторождений отдельных стран для получения базальтового непрерывного волокна

Благодаря своим уникальным свойствам, материалы на основе базальтового волокна получили широкое использование в различных отраслях промышленности, а именно:

- автомобильная промышленность (фильтры, прокладки, тормозные колодки, выхлопные трубы, звукоизоляция.)

- нефтехимической промышленности (фильтры для очистки технологического газа, звукоизоляция в глушителях промышленных установок, фильтры для очистки сточных вод от нефтепродуктов, технологические трубопроводы);

- строительной промышленности (негорючие, химически стойкие и конструкции и строительные детали повышенной прочности);

- авиационной промышленности (несгораемая изоляция двигателей бортовых, частей самолетов);

- машиностроительной промышленности (амортизационные прокладки прессов, теплоизоляция промышленных и бытовых холодильников, изоляция емкостей с кислородом, азотом и т.п.);

- специальной технике в качестве тары с повышенным ресурсом эксплуатации для хранения и транспортирования боеприпасов;

- судостроительной промышленности (теплоизоляция, конструкционные детали);

- в промышленном и гражданском строительстве для сооружения сейсмостойких зданий;

- космическая техника и ракетостроение ( изоляция проводки, уплотнительные элементы, формованные изделия и др);

- пищевая промышленность (трубы для транспортировки жидких пищевых продуктов).

На сегодня основные производители непрерывного базальтового волокна (НБВ) используют сырье месторождений западной Украины либо Грузии. В основном это андезито-базальты с содержанием SiO2 более 50%. Расплавы таких пород при температурах выработки имеют высокую вязкость, что предопределяет их использование при производстве непрерывного волокна. Характеристики получаемого базальтового волокна близки к характеристикам высокомодульного стекловолокна. Однако по химической стойкости, прочности и термостойкости эти волокна значительно превосходят стекловолокна. Все это позволяет характеризовать андезито-базальты месторождений западной Украины как эталонное сырье для производства базальтового волокна.

Однако, широкому развитию производства базальтового волокна в местах его непосредственного потребления препятствуют значительные материальные затраты на транспортировку сырья из мест его залегания до места переработки. Иногда сырье доставляется из западной Украины за тысячи километров в Россию, Китай и др.

Вместе с тем, основные горные породы с содержанием SiO2 от 45 до 50%, на земном шаре распространены довольно широко. Залежи базальтовых пород имеются во многих регионах мира, и на местах их залегания существует широкая сеть карьеров по добыче таких пород. Добытые породы используются в строительстве, а их пригодность для получения базальтовых волокон практически не изучена.

В ходе проведения научно-исследовательских работ

нами были исследованы пробы базальтового сырья отдельных месторождений

рудопроявлений Киргизии,

Таджикистана, Сирии и Китая и проведено сравнение полученных

характеристик с характеристиками сырья Украинских месторождений. В таблице 1.

приведен усредненный химический состав горных пород, полученный на основе

проведенных исследований.

Таблица 1.

Усредненный химический состав (% по массе) горных пород различных месторождений.

|

№ п.п. |

Страна, порода |

SiO2 |

TiО2 |

А12Оз |

Fе2О3 |

FеО |

MgO |

CaO |

Na2O |

K2O |

|

1 |

Таджикистан, андезитовый порфирит |

49,05 |

2,83 |

12,49 |

3,98 |

10,25 |

5,37 |

8,54 |

3,34 |

0,65 |

|

2 |

Узбекистан, базальт |

48,2 |

0,60 |

11,8 |

4,12 |

6,20 |

9,15 |

13,3 |

1,45 |

2,25 |

|

3 |

Сирия, тефрито- базальт |

45,88 |

1,91 |

15,48 |

12,5 |

5 |

9,5 |

4,5 |

47,88 |

|

|

4 |

Грузия, базальт |

49,8 |

2,75 |

15,1 |

8,48 |

6,38 |

5,13 |

7,34 |

1,4 |

0,75 |

|

5 |

Китай, толеитовый базальт |

48,03 |

2,85 |

12,59 |

3,88 |

8,15 |

5,47 |

10,5 |

2,32 |

2,68 |

|

6 |

Украина, андезитобазальт Подгорнянского месторождения |

52,8 |

1,17 |

18,14 |

5,28 |

5,1 |

3,72 |

8,44 |

2,24 |

1,37 |

Как видно из таблицы, химический состав горных пород различных месторождений практически близок к химическому составу базальтовых пород Подгорнянского месторождения, что объясняется единым механизмом образования базальтовых пород в земной коре.

Важными технологическими параметрами производства базальтовых волокон являются начальная и конечная температура плавления сырья. Эти величины косвенно характеризуют энергозатраты на получения расплава.

Начальная температура плавления (tн.пл.), это температура, при которой происходит первичный расплав породы и ее прилипание к металлической поверхности пластины. Конечная температура плавления (tк.пл.), это температура, при которой происходит полное растекание расплавившейся породы, при этом поверхность растекшегося расплава должна быть блестящей, гладкой, без видимых кристаллических и газовых включений.

Результаты исследований, проведенных на образцах горных пород перечисленных месторождений, приведены в таблице 2.

Таблица 2

Интервал начальной и конечной температуры плавления исследуемых образцов.

|

Страна, порода |

Температура, 0С |

|

|

tн.пл. |

tк.пл. |

|

|

1. Таджикистан, андезитовый порфирит |

1150 |

1380 |

|

2. Узбекистан, базальт |

1140 |

1340 |

|

3. Сирия, тефрито- базальт |

1110 |

1320 |

|

4. Грузия, базальт |

1150 |

1400 |

|

5. Китай, толеитовый базальт |

1120 |

1320 |

|

6. Украина, андезитобазальт Подгорнянского месторождения |

1165 |

1400 |

Как видно из таблицы наиболее узким интервалом плавления характеризуется базальт из Китая. Соответственно время подготовки расплава к выработке и энергозатраты на плавление будут ниже. На 100 больше интервал у тефрито- базальта Сирии, а все остальные породы имеют приблизительно одинаковые интервалы. Все породы имеют конечную температуру плавления менее 1400 0С, в то время как традиционно используемые породы для производства НБВ с содержанием SiO2 более 50% имеют tк.пл. выше.

Еще одним важным показателем, характеризующим пригодность пород для получения непрерывных волокон, является вязкость расплава. Это показатель оказывает влияние на весь технологический процесс, начиная от гомогенизации расплава и заканчивая формованием волокна. Это показатель в значительной мере зависит от температуры расплава и определяет возможность получения волокна.

Для исследования величины вязкости расплавов нами использовался стандартный вискозиметр, градуировка которого осуществлялась на образце эталонного стекла. Относительная погрешность измерения при доверительной вероятности результатов Р=0.94, составила 6%. При измерениях, образец расплава выдерживался в исследуемом интервале температуры в течение 0,5 часа. Параллельно с измерениями вязкости устанавливалась и температура верхнего придела кристаллизации расплава (Тв.п.к.). Этот показатель характеризует верхнюю границу кристаллизации расплава при его охлаждении и определяется методом ╚закалки╩. Результаты измерений перечисленных показателей приведены в таблице 3.

Таблица 3

Зависимость величины вязкости исследуемых образцов от температуры расплава и значение температуры верхнего придела кристаллизации. (Твпк, 0 С)

|

Страна, порода |

Вязкость, дПа с, при Т, 0С |

Твпк, 0С |

||||

|

1450 |

1400 |

1350 |

1300 |

1250 |

||

|

1. Таджикистан, андезитовый порфирит |

142 |

270 |

470 |

880 |

1780 |

1250 |

|

2. Узбекистан, базальт |

36 |

62 |

102 |

185 |

360 |

1260 |

|

3. Сирия, тефрито- базальт |

26 |

50 |

78 |

135 |

268 |

1230 |

|

4. Грузия, базальт |

110 |

170 |

220 |

720 |

1600 |

1250 |

|

5. Китай, толеитовый базальт |

22 |

47 |

68 |

190 |

520 |

1220 |

|

6. Украина, андезитобазальт Подгорнянского месторождения |

155 |

220 |

490 |

945 |

1800 |

1240 |

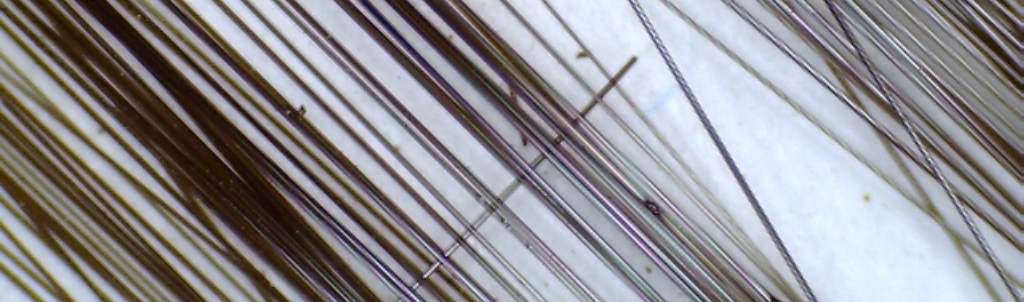

Из табл. 2 видно, что андезитовый порфирит образует расплав с повышенной вязкостью и относительно невысоким верхним пределом кристаллизации (Тв.п.к. = 1250 0С). Согласно отработанных ранее критериев, такие расплавы могут быть пригодны (в однокомпонентном виде) только для производства базальтовых непрерывных волокон, а также грубых волокон, получаемых способом механического вытягивания. Кроме того в образцах этих расплавов отмечено повышенное количество кристаллитов, что затрудняет вытяжку волокна из расплава данной породы (рис. 1).

Рис. 1. Кристаллиты в расплаве андезитового порфирита Таджикистана.

Наиболее низкую вязкость имеют расплавы из тефрито- базальта и толеитового базальта, по критериям пригодности они подходят для получения штапельного волокна, как тонкого, так и грубого, отмечены некоторые трудности с плавлением тефрито- базальта, в связи с наличием пор в породе, часть сырья не погружается в расплав, что негативно будет сказываться на качестве волокна и возможно будет способствовать образованию заторов в сливном устройстве.

Способность расплавов к волокнообразованию изучалась в лабораторных условиях с использованием 14 фильерного питателя с диаметром фильеры √ 2,2 мм. Скорость вытягивания непрерывного волокна поддерживалась постоянной и равнялась 1080 м/мин.

Одним из важнейших критериев оценки пригодности горных пород для получения волокон является температурный интервал выработки (Ти.в.). За интервал выработки принимается верхняя и нижняя температурные границы, в пределах которых волокно вырабатывается с одного отверстия без обрыва в течение 30 мин. Определение температурного интервала выработки непрерывного волокна заключается в измерении максимальной и минимальной температуры выработки волокон при механическом вытягивании нити на вращающуюся катушку. Выработка волокон считается стабильной, если в процессе их получения отсутствует обрывность, пульсирование расплава на выходе фильеры, неравномерность по диаметру при постоянных температуре и уровне расплава в фидере печи. Результаты исследований по определению температурного интервала выработки волокон и их диаметры представлены в табл. 4.

Таблица 4

Температурный интервал выработки и диаметр непрерывных волокон.

|

Страна, порода |

Ти.в., 0С |

Диаметр волокна, мкм |

|

1. Таджикистан, андезитовый порфирит |

1320-1420 |

9,0-12,0 |

|

2. Узбекистан, базальт |

1310-1390 |

10,0-14,0 |

|

3. Сирия, тефрито- базальт |

1300-1400 |

9,0-12,0 |

|

4. Грузия, базальт |

1360-1450 |

9,0-14,0 |

|

5. Китай, толеитовый базальт |

1275-1350 |

8,0-11,0 |

|

6. Украина, андезитобазальт Подгорнянского месторождения |

1370-1450

|

8,0-13,0

|

Практически у всех пород не было замечено пенообразования при плавлении в печи, поверхность расплава была чистой.

Исследования под микроскопом при увеличении показали, что микроструктура основной массы стекла из толеитового базальта месторождения Китая однородна, без каких либо включений рис. 2., Так же без включений стекло из тефрито- базальта Сирии.

Рис. 2. Стекло из толеитового базальта.

В стекле базальта Узбекистана встречаются микрокристалиты размером не более 2 мкм, что объясняет повышенную способность расплава к кристаллизации рис 3.

Рис. 3. Стекло из базальта Узбекистана.

Микроструктура основной массы стекла из базальта месторождения Грузии однородна рис. 4.

Рис. 4. Микроструктура стекла базальта Грузии.

В зависимости от условий эксплуатации волокнистых изделий, волокна должны обладать определенными физико-химическими свойствами, к важнейшим из которых относятся стабильный диаметр по длине, прочность при растяжении и химическая устойчивость к различным агрессивным средам.

Диаметр элементарного непрерывного волокна измеряли под микроскопом при увеличении 750*, испытание на прочность при растяжении определяли при рабочей длине образца 15 мм.

Результаты измерения диаметра и предела прочности при растяжении представлены в таблице 5.

Таблица 5

Физико-механические свойства полученных волокон на лабораторной установке

|

Страна, порода |

Диаметр, мкм |

Предел прочности при растяжении, МПа |

|

1. Таджикистан, андезитовый порфирит |

12,0 |

2200 |

|

2. Узбекистан, базальт |

12,0 |

2000 |

|

3. Сирия, тефрито- базальт |

12,0 |

2600 |

|

4. Грузия, базальт |

12,0 |

2000 |

|

5. Китай, толеитовый базальт |

12,0 |

1800 |

|

6. Украина, андезитобазальт Подгорнянского месторождения |

12,0 |

2000 |

Анализ табличных данных показывает, что полученные волокна обладают высокими прочностными характеристиками и не уступают волокнам из андезитобазальта Подгорнянского месторождения полученными в тех же условиях. А прочность волокна из андезитобазальта Таджикистана и тефрито - базальта Сирии выше.

Химическая стойкость волокна определялась стандартным методом трехчасового кипячения в агрессивной среде. Показатели химической стойкости приведены в таблице 6.

Таблица 6.

|

Среда |

1. Таджикистан, андезитовый порфирит |

2. Узбекистан, базальт |

3. Сирия, тефрито- базальт |

4. Грузия, базальт |

5. Китай, толеитовый базальт |

6. Украина, андезитобазальт Подгорнянского месторождения |

|

Устойчивость, % |

||||||

|

H2O |

99,4 |

99,1 |

99,2 |

99,0 |

99,4 |

99,5 |

|

2N NaOH |

72 |

76 |

68 |

80 |

85 |

79,2 |

|

2N HCl |

86 |

84 |

76 |

83 |

83 |

58,9 |

Как видно из таблицы волокно практически из всех базальтов обладает достаточно высокой щёлочестойкостью и кислотостойкостью, что соответствует промышленным образцам базальтового волокна Украины.

Выводы.

Волокна полученные на основе разных горных пород имеют уникальные свойства. Некоторые характеристики процессов получения волокна близки. Так разница температур начала плавления не более 400С. Разница температур конца плавления выше 800С, это объясняется наличием в некоторых породах более тугоплавких минералов.

Вязкость расплавов отличается существенно, что соответственно влияет на параметры выработки волокна, в частности интервал выработки. Породы с низкой вязкостью имеют интервал выработки волокна смещенный в зону более низких температур. Это ярко выражено на примере толеитового базальта из Китая интервал выработки 1275-13500С.

Диаметр полученного волокна из различных пород приблизительно одинаков, но существенное влияние на его изменения оказывает аппаратурное оформление и технологические параметры. А прочность волокна у всех практически идентична, кроме волокна на основе тефрито- базальта из Сирии она на в среднем на 30% выше. Это можно объяснить большим количеством вулканического стекла в породе более 40%, которое влияет на наличие меньшего числа кристаллитов в стекле полученного из расплава.

Химическая стойкость волокон находится на одном уровне. Можно отметить что кислотостойкость полученных волокон более чем на 17% выше, чем волокна из андезитобазальта Подгорнянского месторождения.

Практически все базальтовые породы исследуемых месторождений могут быть использованы для получения минеральных волокон, однако однозначные выводы можно сделать только после проведения детальных исследований и отработки технологических параметров.

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее