Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтБЕТОНЫ АРМИРОВАННЫЕ БАЗАЛЬТОВЫМИ ВОЛОКНАМИ

Наряду с широким применением железобетонов особого внимания, по нашему мнению, заслуживают композиционные материалы, в которых роль матрицы выполняет цементный камень, полученный на основе портландцемента, а в качестве арматуры используются различные минеральные и полимерные волокна, а также металлические сетки и стружка. Волокна обеспечивают трехмерное укрепление бетона в сравнении с традиционной арматурой, которая обеспечивает двухмерное укрепление.

В настоящее время можно сложилось два направления создания композиционных материалов:

- композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые);

- композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые и др.).

У каждого композита с различными армирующими материалами есть достоинствах и недостатки, но большинство исследователей отдают предпочтение композитам с использованием в качестве армирующего материала базальтовых волокон.

Искусственные пористые каменные материалы (бетоны), характеризуются низким сопротивлением на разрыв и образованием усадочных трещин при отверждении. Одним из существенных недостатков таких изделий является разрушение углов производимых конструкций. Избежать образования трещин и сколов возможно несколькими способами, в частности вторичным армированием металлической сеткой или арматурой, сварной проволокой. Но наиболее эффективным является способ модифицирования вяжущих смесей базальтовыми, полипропиленовыми и металлическими волокнами. Он позволяет решить проблемы связанные с использованием сварной арматуры в перекрытиях, что позволяет сэкономить на металле. Так полипропиленовое волокно при замене сварной проволочной сетки предотвращает образование трещин в конструкции и повышает её прочность на изгиб более чем на 2%. При определённом процентном содержании волокна в смеси оно заменяет вторичное армирование и обеспечивает пластичность, но не заменяет конструктивную стальную арматуру. Наряду с этим полипропиленовое волокно имеет свои недостатки: оно деформируется при небольших нагрузках на растяжение, теряет свои свойства со временем и горит при воздействии на него открытого пламени.

Структура бетона при использовании базальтовых волокон приближается к структуре с арматурой со стальных сеток, но базальтобетон имеет более высокую прочность, потому что армирующее его базальтовое волокно имеет более высокую степень дисперсности в армируемом камне, а само волокно имеет более высокую прочность чем стальная сетка. Базальтобетонные конструкции могут выдерживать большие напряженные деформации, благодаря тому что само волокно при растяжении пластических деформаций не имеет, а по упругости превосходит сталь. При этом относительная деформация цементного камня без образования трещин достигает 0,9 – 1,1 %. Такая деформация в 45-55 раз превышает граничное удлинение неармированного цементного камня. Однако при твердении цементного камня образуется агрессивная среда, которая разрушает поверхность волокна, образуя при этом раковины, а прочность волокна уменьшается незначительно до 15%. Но за счет раковин прочность сцепления камня и волокна увеличивается и соответственно прочность самой конструкции возрастает. При использовании грубых волокон (более 40 мкм) их прочность практически не уменьшается. Увеличение прочности цементного камня происходит за счет влияния базальтового волокна на концентрации напряжений в местах ослабленных структурными дефектами, либо повышенной пористости (в пеноматериалах).

Волокна произведенные из химически инертных горных пород не вступают в реакцию с солями или красителями и потому вяжущие смеси с добавками волокна могут применяться при строительстве морских сооружений в архитектурном строительстве при производстве конструкций со сложными поверхностями, декоративном бетоне. При производстве дорожных покрытий с применением базальтового волокна оно предохраняет асфальтобетонные покрытия от проникновения антиобледеняющих солей и агрессивных веществ, повышает жесткость поверхности.

Базальтовое волокно диаметром 18-60 мк практически не меняет своей прочности при длительном (до одного месяца) пребывании в среде твердеющего портландцемента. Прочность более тонкого волокна в этих же условиях постепенно снижается. При этом интенсивность потери прочности повышается по мере снижения диаметра волокна. Это положение подтверждено также и в работе (12). По мнению автора, диаметр базальтового волокна должен быть в приделах 40 – 200 мкм, при длине срезов 10 – 20мм, а его прочность на разрыв до 1500 МПа.

Пребывание базальтового волокна в течение 6 часов в среде твердеющего бетона, нагретой до температуры 96 С, а затем выдержки в течение 45 часов при нормальной температуре не приводит к существенным изменениям прочностных свойств волокна. В таких же условиях стеклянное волокно теряет свою прочность на 23-35 %. В результате исследований установлено, что введение в цементную матрицу базальтовых волокон позволяет:

- увеличить прочность образцов на сжатие на 30 – 40 %;

- увеличить прочность на осевое растяжение в три – четыре раза;

- повысить ударную вязкость композита в 3 – 4 раза.

Прочность композитных изделий зависит от степени анкеровки армирующих волокон в цементной матрице. Теоретически прочность композита увеличивается с увеличением содержания в нем волокон. Однако армирующие свойства бетонной матрицы с увеличением количества волокна уменьшаются. Когда объем волокна стремится к 1, объем цементной матрицы стремится к 0, и прочность композита также будет нулевой. Поэтому существует определенное соотношение объемов волокна и матрицы, при которых матрица может обеспечить максимальную степень анкеровки волокон. По данным ряда исследователей оптимальное количество базальтового волокна в композите должно составлять до 20% от веса цемента (9, 10, 12 ).

Длина срезов непрерывного базальтового волокна с одной стороны определяется условиями равномерного распределения волокна в цементной матрице (слишком длинное волокно способствует образованию спутанных волокон в виде "ежей"), а короткие волокна ухудшают степень их армирования цементной матрицей. В этой связи оптимальной принята длина среза в приделах 10-20мм.

Приготовление волокнистоцементной смеси на основе базальтового волокна – наиболее ответственная операция в технологии дисперсно армированных волокнистоцементных смесей, так как важнейшим фактором, обеспечивающим стабильность их свойств, является равномерное распределение базальтовых волокон по объему смеси. Наиболее приемлемым способом является виброэкструзивный, с использованием которого обеспечивается равномерное введение волокон в бетонную матрицу.

В работе (12) на основании обобщения отечественного и зарубежного опыта сформулированы направления эффективного использования базальтового волокна в качестве армирующего материала:

- для восприятия главных растягивающих и скалывающих напряжений взамен стержневой поперечной арматуры;

- для уменьшения длины рабочей арматуры из-за возможности отказа от продолжения ее в зоны уменьшения изгибающего момента, в связи с повышенной прочностью сцепления стержневой арматуры с фибробетонами возможностью уменьшения длины анкеровки;

- для уменьшения расхода распределительной арматуры и бетона в тонкостенных элементах, в которых большая часть армирования назначается из конструктивных соображений, а защитный слой бетона составляет значительную часть толщины элемента.

Там же приведены области применения композитных материалов на основе базальтовых волокон:

- в конструкциях, к которым предъявляются повышенные требования по жесткости и трещеноватости;

- в сооружениях, испытывающих воздействие ударных и знакопеременных нагрузок;

- в тонкостенных конструкциях и конструкциях сложной геометрической формы;

- при зонном армировании наиболее напряженных участков конструкций;

- в конструкциях, поперечное армирование которых предназначено в основном для восприятия монтажных и транспортных нагрузок;

- в конструкциях, к которым предъявляются повышенные требования по морозостойкости, водонепроницаемости, истираемости и стойкости к тепловому удару.

Эффективно применение композитных материалов в центрифугированных трубах, для плит в дорожном строительстве и опор контактных сетей, бетонных водных каналах, огнезащитных конструкциях, сейсмостойких домах и военных сооружениях, бетонных полах, на взлетных полосах аэропортов, скоростных автодорогах, промышленных полах в цехах, где установлено тяжелое оборудование, при внутреннем армировании туннелей и каналов, укреплении склонов, ремонте и реконструкции сооружений, покрытии металлических поверхностей стальных сооружений. Основными преимуществами бетона, армированного базальтовыми волокнами являются снижение толщины бетонного слоя, к половине сравнивая с обычным бетоном, соответственно общей стоимости строительства, уменьшение трудозатрат, связанных с установкой проволочной сетки, в коллекторах и подземных водных каналах толщина бетонного покрытия существенным образом снижается, стоимость ремонта и обслуживания существенным образом снижается благодаря долговечности бетона армированного волокном. Так же не маловажным моментом является то, что волокна не поддаются электрохимической коррозии, в отличие от обычной арматуры, которая является электрическим проводником и подвергается катодному эффекту. По данным многолетних исследований НИИСК, долговечность грубого базальтового волокна в среде цементного камня составляет не менее ста лет[1]. Следует также учитывать значительное улучшение ряда эксплуатационных качеств фибробетона (морозостойкость, ударостойкость, водонепроницаемость, истираемости), повышающих надежность и долговечность конструкций, а также возможность создания непрерывного автоматизированного технологического процесса формирования конструкций.

В НИИСК Госстроя Украины г. Киев, разработаны конкретные технологии приготовления бетонов, армированных базальтовыми волокнами (базальтофибробетон). Предложены технологии изготовления конструкций с использованием традиционных технологических схем и оборудования, специальных линий подачи базальтового волокна в бетоносмеситель с обязательным уплотнением полученной массы на виброплощадках без глубинного вибрирования. Сфера применения нового композиционного материала: плоские и тонкостенные изделия, объемные элементы, кольца, трубы, плиты облицовки каналов и силосных траншей, дорожные и тротуарные плиты, элементы несъемной опалубки, стеновые панели, фундаменты зданий и др. При этом экономия металлической арматуры по отдельным видам продукции составляет от 80 до 100%.

Несмотря на столь явные преимущества композиционного материала, его производство так и не вышло из стадии опытных работ, что объясняется отсутствием технологии крупнотоннажного производства срезов непрерывного базальтового волокна, как сырья для производства бетонных изделий.

Такая технология разработана ЗАО «Минерал 7» г. Яворов, Львовской области. При выработке волокна вместо традиционной платинородиевой фильерной пластины на установке применена пластина из железохромоникелевого сплава, которая обеспечивает низкий температурный градиент по площади выработки волокна. Применяемые ранее наматывающие устройства типа «НАС» заменены на устройство оригинальной конструкции с полуавтоматической заправкой нити. Что позволило повысить часовую выработку волокна за счет количества фильер.

Производительность агрегата по исходному сырью (базальту) - 12 кг/ч, по готовому продукту - 10 кг/ч или 80 т/год.

Затрата газа на плавление - 10 нм/ч на 2 горелки одной плавильной печи.

Затрата электроэнергии на нагрев фильерной пластины - 20 квт /ч.

Химический состав исходного базальта (в % по массе), используемого при производстве волокна для армирования бетона, приведен в таблице 1.

Таблица 1

Химический состав перерабатываемых горных пород.

Оксиды |

Базальт, Иваново-Долинское |

Андезито-базальт, Подгорнянское месторождение |

|

SiO2 |

48,9 |

52,84 |

|

TiO2 |

2,7 |

0,50 |

|

Al2 O3 |

15 |

17,28 |

|

Fe2O3 |

8,8 |

8,97 |

|

FeO |

6,4 |

1,66 |

|

MnO |

0,2 |

- |

|

MgO |

5,1 |

6,30 |

|

CaO |

8,4 |

7,10 |

|

Na2O |

2,3 |

2,20 |

|

K2O |

0,7 |

1,60 |

|

S |

- |

- |

|

P2O5 |

0,3 |

- |

|

H2O |

0,75 |

- |

|

П.п.п. |

2,0 |

1,77 |

|

Сумма |

99,7 |

100,23 |

|

Мк |

4,9 |

5,23 |

|

Мв |

1,97 |

2,6 |

Физико-механические свойства полученных волокон приведены в таблице 2.

Таблица 2

Физико-механические свойства полученных волокон

|

Порода, месторождение |

Диаметр, мкм |

Предел прочности при растяжении, МПа |

Динамический модуль упругости, кг/мм2 |

|

Базальт, Иваново-Долинское |

15,3 |

1700 |

9*1010 |

|

|

30 |

1000 |

7*107 |

|

Андезитобазальт, Подгорнянское |

17,0 |

1500 |

8,5*1010 |

Химическая стойкость непрерывных волокон приведена в таблице 3.

Таблица 3

Химическая устойчивость непрерывных волокон

|

Агрессивная среда, показатели |

Базальт, Иваново-Долинское dcр=15,3 мкм |

Андезитобазальт Подгорнянскоеd cр=17,0 мкм |

|

Н2О Устойчивость, % |

96,2 |

99,0 |

|

0,5 N NаОН Устойчивость, % |

96,7 |

84,4 |

|

2N NаОН Устойчивость, % |

81,3 |

77,3 |

|

2N HCI Устойчивость, % |

76,1 |

82,5 |

Результаты испытаний применения отрезков волокна диаметром 30-60 мкм и длиной от 5 до 15 мм. Содержание волокна в бетоне 0,2%.

1. Распределение в бетонной смеси – равномерное, без дополнительного времени;

2. Прочность на сжатие после 10 дней выше на 10% в сравнении с образцами без волокна;

3. Прочность на изгиб после 10 дней выше на 80% в сравнении с образцами без волокна.

Литература

1. Волчек И. З. Использование различных видов волокон в производстве асбестоцементных изделий. Обзорная информация, М. 1986.

2. Патент ЧССР, Кл.32а 37/00/СО3в37/70, №139290, опубл. 15.12.70.

3. Патент Англии, Кл. С1М,/СО4в 15/00, СО3с3/04, №1307357, опубл. 21.02.73.

4. Смирнов Б.И., Зацепин К.С. и др. О стойкости стеклянных волокон в щелочных агрессивных средах. В кн. Специальные материалы для строительства объектов нефтяной и газовой промышленности. М. Стройиздат. 1978.

5. Комлон К. Удобоукладываемость бетонных смесей, армированных волокном. М. Стройиздат , 1088.

6. Патент Англии, Кл. С1М, Д2ВР2Р, (С04в31/06),№100732, опубл. 29.07.70.

7. Пащенко А. А., Сербин В.П., Бондарь В.Р. Стеклоцементные композиционные материалы. Киев, 1979.

8. Петросян С.Т. Технология изготовления строительных изделий с использованием штапельного базальтового волокна. Диссертация на соискание ученой степени кандидата технических наук. Ереван, 1988.

9. Махова М. Ф., Гребенюк Н. П. Дисперсное армирование портландцемента базальтовыми волокнами «Цемент», № 2 1980.

10. Крылов Б. Н. Фибробетон и его свойства. Обзор. Вып.4. М. ЦИНИС, 1979.

11. Фибробетон и его применение в строительстве. М. НИИНБ. 1979.

12. Колбаско Э. Б. Прочность, трещенностойкость и деформативность изгибаемых базальтофибробетонных и комбинированно армированных элементов.

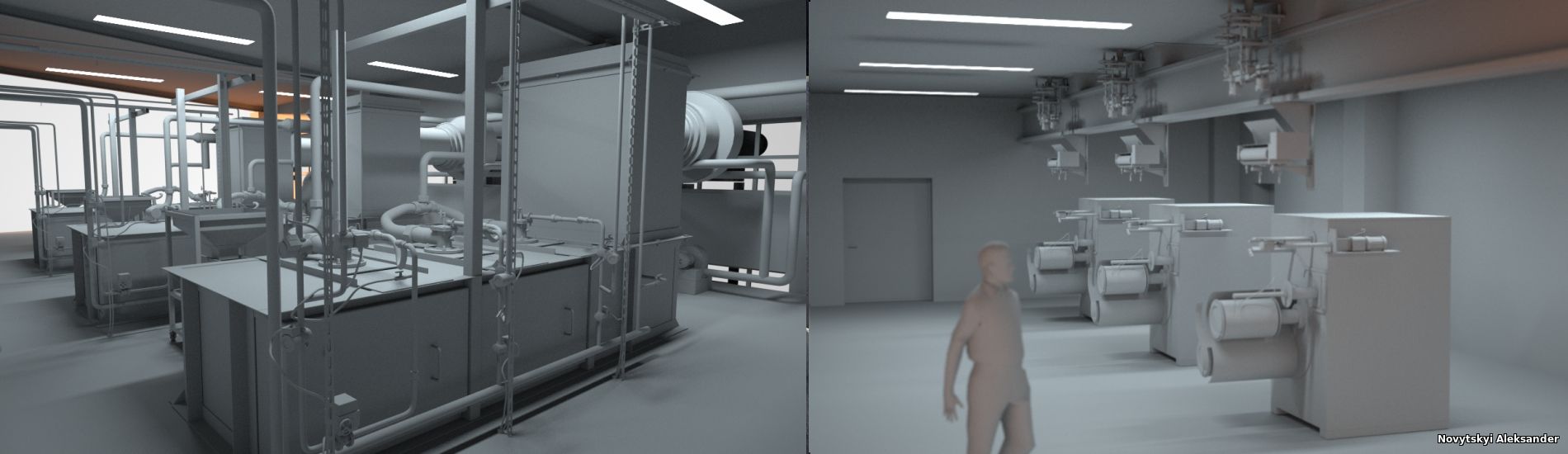

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее