Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтУДК 666.189.2 : 666.193

к. т. н. А.Г. Новицкий, д-р тех. наук М.В. Ефремов

ЗАО МИНЕРАЛ 7 (Украина)

Некоторые аспекты технологического процесса получения базальтового непрерывного волокна (НБВ)

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах. При этом, несмотря на многообразие физических процессов, происходящих в узле формирования волокна, определяющим является процесс плавления базальта с получением расплава.

Процесс получения базальтового расплава принято рассматривать как процесс плавления гетерогенной системы, которая состоит из нескольких физически однородных минеральных соединений силикатов, которые представлены в виде кристаллов и стекла. В общем виде расплав базальта представляет собой расплав темного стекла, в связи с чем к процессам формирования базальтового расплава могут быть применены теории и гипотезы формирования расплава стекла.

За последние 100 лет выдвинуто ряд гипотез о строении стекла. Так по кристаллитной гипотезе А. А. Лебеденва [1]строение стекла представляется в виде каркаса из беспорядочно расположенных атомов или ионов, составляющего основную массу стекла и содержащего участки, степень упорядоченности которых постепенно возрастает, образуя так называемые кристаллиты. Н. В. Белов [2] показал, что в структурном отношении, между стеклом и соответствующими кристаллическими соединениями имеется далеко идущая аналогия (сохраняется тип связей, координационные числа структурных элементов и т. д.). По структурно-координационной гипотезе Дитцель, Аппен [3] свойства стекла определяются главным образом степенью связности основного каркаса, образуемого стеклообразователями и координационным состоянием катионов-модификаторов. По агрегативной гипотезе О. К. Ботвинкина [4] в структуре стекла сохраняются химические соединения или составляющие их ионы, которые проявляются при кристаллизации стекла в виде кристаллов определенного состава. По В. В. Тарасову [5] неорганические стекла по своему строению являются непрерывными разветвленными каркасами, состоящими из цепочек, образованных кремнекислородными анионами, находящимися в электрическом поле катионов металла. Тарасов считает, что эти стекла от органических стекол отличаются только тем, что их каркас (полимер) имеет характер поливалентного ионного радикала, а катионы мономеры.

Таким образом, все гипотезы допускают наличие в стекле высокополимерного, апериодического, но, тем не менее, не лишенного отдельных упорядоченных микрообластей каркаса. Этот каркас образован структурными многогранниками в виде бесконечных анионных радикалов стеклообразователя, находящихся в силовом электрическом поле катионов модификаторов.

Гипотеза о кристаллитном строении стекла с момента ее возникновения и до настоящего времени претерпела некоторые изменения. Изучение строения различных стекол отчетливо обнаруживает микронеоднородности их структуры. Из этого следует, что реальные стекла состоят из упорядоченной части кристаллитов и не упорядоченного аморфного вещества. Большинство ученых согласны с тем, что структура стекла является аморфно-кристаллитной.

На упорядоченность структуры расплава влияют температура плавления, время выдержки расплава при температурах выше температуры кристаллизации, наличие в составе катионов щелочных металлов, воздействие электромагнитного поля, наличие сильных Вандервальсовых связей. Наличие минеральной памяти дает возможность предположить, что в структуре стекла связи не такие прочные, как у кристаллического тела, Это же подтверждает меньшая химическая стойкость стекла по сравнению с образцами того же состава кристаллической структуры.

На основе исследования стекол из расплава базальта, полученного в разных температурных условиях, установлено, что при уменьшении скорости охлаждения стекла его химическая стойкость увеличивалась, а прочность уменьшались. При повышении температуры приготовления расплава получена обратная зависимость. При увеличении времени выдержки расплава при определенной температуре выше температуры кристаллизации зависимость сохраняется. Так же существенным фактором влияющим на свойства получаемых стекол является электромагнитная обработка расплава, которая позволяет закрепить эффект разрушения минеральной памяти и получить высокую прочность стекла. Важным фактором при работе со стеклом из горных пород является то, что из расплава с неразрушенной минеральной памятью возможно восстановление структурного минералогического состава кристаллического тела, если процесс охлаждения вести с малой скоростью и выдержкой при определенных температурах. А это говорит о частичном подтверждении кристаллитной гипотезы.

Процесс формирования расплава базальта происходит в интервале температур от 1720 до 15350К, при температуре верхней границы кристаллизации в районе 15300К. Причем эти температуры разные для разных видов базальтового сырья, поступающего на переработку. В этой связи установление интервалов температурного режима является одним из основных элементов управления технологическим процессом получения расплава и производства базальтового непрерывного волокна с заданными свойствами.

Важным этапом получения качественного расплава является процесс дегазации, который заключается в удалении находящихся в расплаве газов. Этот процесс происходит при выдержке расплава при температурах более 17200К. Продолжительность выдержки составляет около двух часов. Вязкость расплава при этом составляет около 150 Па с.

Процесс формирования волокна из расплава через фильеры определяется вязкостью стекла и характером ее изменения в зависимости от температуры, величиной верхней границы кристаллизации, её скоростью, а так же поверхностным натяжением. Базальтовые расплавы, пригодные для получения непрерывного волокна, должны характеризоваться малой скоростью кристаллизации[6]. Если склонность расплава к кристаллизации большая, процесс приходится вести при более высокой температуре, чем температура, которая отвечает необходимой вязкости, что приводит к возникновению дополнительных технических трудностей. Если стекло имеет низкую скорость кристаллизации, то из него можно формировать волокна и в том случае, если температура выработки отвечает температуре кристаллизации или даже ниже ее.

Технологически базальтовое стекло должно иметь сравнительно широкий интервал выработки, то есть температурный интервал, в котором технологические свойства стекла, главным образом вязкость, имеют определенные значения и не поддаются резкому изменению. Базальтовое стекло, имеющее широкий интервал выработки, не требует тщательного регулирования температуры, и процесс выработки более устойчив. Для стабильного технологического процесса необходимо чтобы разница между конечной и начальной температурами выработки составляла приблизительно 1000К.

Воздействие на стеклообразующие составляющие высоких температур приводит к их модификации, созданию новых связей и формированию структуры стекла. Эти факторы существенно влияют на характеристики расплава. Изменяя интервал температур плавления, время выдержки расплава в среде высоких температур и режим охлаждения расплава в процессе получения непрерывного волокна, можно эффективно управлять качеством конечного продукта.

Кроме управляемого температурного воздействия на сырье важным фактором получения качественного волокна является также выбор самого сырья. Его химический состав предопределяет температурные режимы получения расплава, его характеристики и в конечном итоге качество получаемой продукции[7].

Как указывалось выше, в основу получения непрерывного базальтового волокна заложена технология механической вытяжки нитей из расплава. Эта технология реализуется в настоящее время двумя способами, которые отличаются только аппаратурным оформлением процесса. Первый способ предопределяет использование небольших печных агрегатов модульного типа, (модульная технология) с возможностью установления на печном агрегате одного, двух щелевых фильерных питателей или пластин. Второй способ предопределяет использование многопостовых (многопостовая технология) печных агрегатов с установкой струйных и фильерных питателей в количестве от 6 до 12 штук. Основные производители базальтового непрерывного волокна развивают свое производство по этим двум направлениям. В таблице 1. приведены некоторые характеристики производимого базальтового волокна различными производителями, как модульной, так много постовой технологией.

Модульная технология характеризуется относительно малыми начальными капитальными вложениями, возможностью быстрого введения производства в эксплуатацию и плавного наращивания производственных мощностей. Основным преимуществом, на наш взгляд, есть то, что модульные печи можно выводить на режим поочередно и прекращать работу каждой конкретной печи отдельно не оказывая существенного влияния на технологический процесс в других печах, и на объемы выпускаемой продукции. Запуск и вывод на режим модульного печного агрегата происходит в течении 3-4 х дней.

К недостаткам модульной технологии относится сравнительно низкое качество получаемого волокна. Это объясняется малой площадью ванной печи, что значительно снижает время прохождения расплавом этапа дегазации и гомогенизации. Волокно, полученное по такой технологии не намного лучше стекловолокна на основе Е-стекла. Кроме того, количество отходов при этой технологии составляет около 40%.

Главными преимуществами многопостовой технологии

является стабильность технологического процесса получения базальтового волокна,

которое по своим характеристикам приближается к качественным характеристикам

волокна, полученного из S-стекла. Это достигается прежде всего значительными

размерами ванной печи, которые обеспечивают максимальную аморфность расплава,

что достигается увеличением времени выдержка расплава при определенной

температуре и практически полной ликвидации кристаллов. Кроме того, применяемые

в технологическом процессе струйные питатели способствуют увеличению

пластичности расплава, нейтрализуя действием электрического поля ионные связи

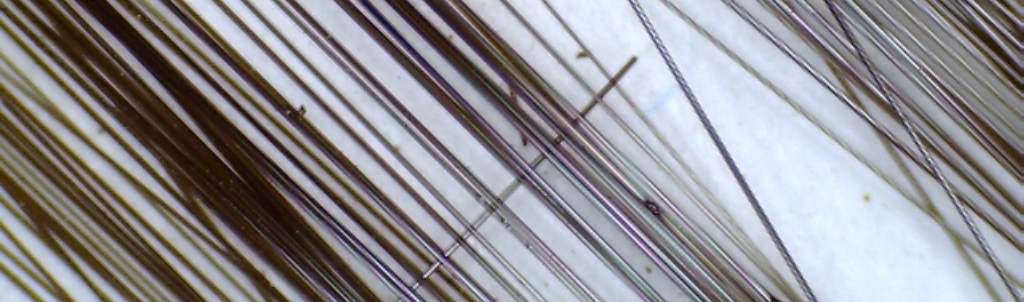

катионов и анионов. На рис.1 показано влияние на структуру стекла

электромагнитного поля посредством его воздействия на связи между отдельными

образованиями, составляющими расплав. В верхней части рисунка показано

стекло без обработки расплава электромагнитным полем. Оно имеет крупные

кристаллические включения. В нижней части тоже стекло, после магнитной

обработки расплава. Как видно на рисунке, размер кристаллов значительно

уменьшился и в расплаве появилась неупорядоченность распределения составляющих

элементов. При этом установлено, что прочность волокна, полученного из такого расплава,

на 20% выше прочности волокна, полученного из необработанного.

Рис. 1. Структура стекла базальтового волокна до и после воздействия на расплав электромагнитного поля.

Время выдержки расплава в многопостовом печном агрегате (в зависимости от технологического процесса, время прохождения базальта от загрузки в печь до выработки волокна составляет от 14 до 18 часов) что позволяет практически полностью уменьшить влияние лминеральной памяти╗ базальта на процесс формования волокна. По результатам исследований получена зависимость (рис. 2.) прочности базальтового волокна от времени выдержки расплава при температуре 17200К.

Рис. 2. Зависимость прочности базальтового волокна от выдержки расплава при температуре 17200К.

Прочность волокна определялась по ГОСТу 6943.10-79 с небольшими изменениями. При выдержке от 4 до 8 часов происходит растворение магнетита и других рудных минералов, а также турмалина и слюды. Более труднее растворяются Ц кварц, пироксен и др. Причем пироксен распадается на кристаллы кремнезема и оливина. Оливин частично состоит из форстерита, температура плавления которого 21700К, но под действием плавней в расплаве с течением времени он растворяется. Наиболее интенсивное растворение кристаллов идет в течение 14 часов. В дальнейшем система постепенно приходит в состояние равновесия. Что подтверждается относительно одинаковой прочностью полученного волокна при выдержке расплава от 14 до 24 часов. Наглядную картину дает структура стекол полученных при разном времени выдержки (рис. 3.). В верхней части рисунка представлено базальтовое стекло с выдержкой расплава в течение 2 часов при температуре 17200К. Тут отчетливо видны крупные кристаллы, которые не растворились. В нижней части рисунка представлено стекло, полученное из расплава, выдержанного в течении 14 часов. Как видно из рисунка, размеры частиц заметно уменьшились.

Рис. 3. Структура стекла из расплава базальта после выдержки при температуре 17200К. Верхняя часть 2 часа, нижняя часть 14 часов.

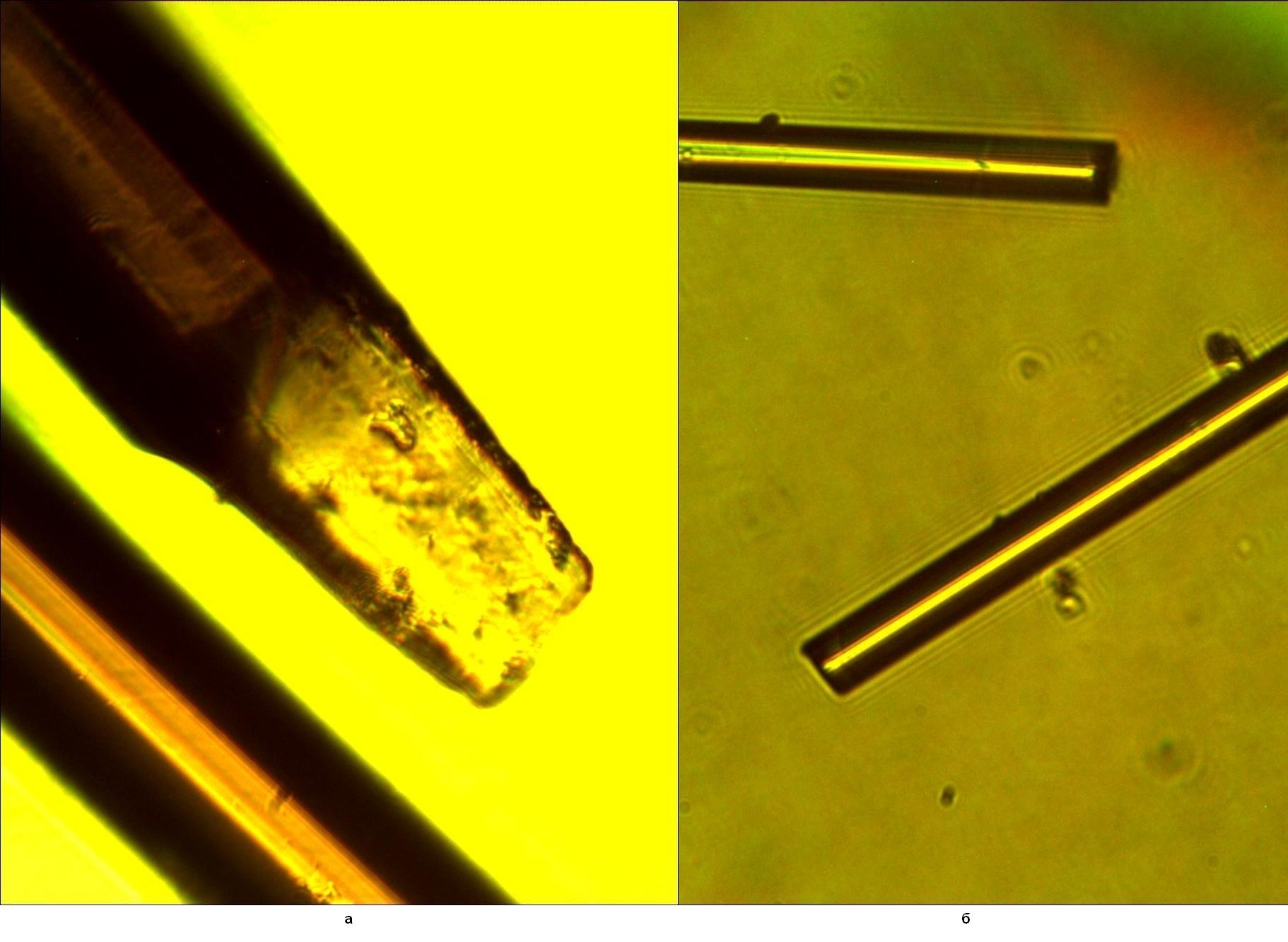

Волокна полученные из расплава приготовленного по модульной технологии имеют как крупные кристаллы, так и кристаллиты рис. 4.

а б

Рис. 4. Кристаллы и кристаллиты в базальтовом непрерывном волокне:

а- кристаллиты; б - кристалл

При исследовании под микроскопом среза волокна изготовленного с малой выдержкой расплава видно, что сечение волокна имеет множество разных плоскостей рис 5а.

Рис. 5. Сечение волокна.

Волокно, полученное при выдержке расплава более 14 часов на сечении имеет всего несколько плоскостей, т.е. разрыв идет согласно флуктуационной теории прочности стекла [8] (рис. 5б). Это является еще одним подтверждением преимущества многопостовой технологии. Следующим ее преимуществом является то, что при соответствующем аппаратурном оформлении и квалифицированном обслуживающем персонале процесс получения непрерывных нитей идет практически без сбоев. Нет сбоев и при замене узлов выработки волокна. Конструкция печного агрегата позволяет работать три года, без капитального ремонта футеровки. Время запуска печного агрегата и вывода на режим составляет около семи суток. Количество отходов при работе данной технологии составляет менее 5%.

Результаты исследований доказывают перспективность развития производства БНВ по многопостовой технологии, в отличии от выводов сделанных другими авторами [9].

Выводы:

1. Несмотря на обилие гипотез образования стекла, многие авторы согласны с тем, что структура стекла является аморфно-кристаллитной.

2. Воздействие на стеклообразующие составляющие высоких температур и электромагнитного поля приводит к их модификации, созданию новых связей и формированию структуры стекла, что существенно влияет на характеристики расплава.

3. Изменяя интервал температур плавления, время выдержки расплава в среде высоких температур и режим охлаждения расплава в процессе получения непрерывного волокна, можно эффективно управлять качеством конечного продукта.

4. На основе проведенного анализа произведено сравнение двух способов производства базальтового волокна. Показано, что получение высококачественного базальтового волокна возможно только при использовании так называемой многопостовой технологии.

Литература:

1. Лебедев А. А. Труды совещания по строению стекла лСтроение стекла╗. М.; Л.: Издательство АН СССР. 1955 С. 360Ч362.

2. Белов Н. В. Структура ионных кристаллов и металлических фаз. М., 1947 с. 235.

3. Бут Ю.М., Дудеров Г.Н., Матвеев М.А. Общая технология силикатов ннЦ М.: Госстройиздат, 1962. Ц с. 299.

4. Ботвинкин О. К. Стеклообразное состояние. Ч М.; Л.: Изд. АН СССР, 1965.

5. В.В. Тарасов. Проблемы физики стекла Ц М.: Госстройиздат, 1979.Ц с.256.

6. Новицкий А.Г., Ефремов М.В. Особенности получения непрерывного химически стойкого базальтового волокна.// Хімічна промисловість України. 2003. №1;

7. Новицкий А.Г. Базальтовое сырьё. Технология выбора для производства волокон различного назначения.// Хімічна промисловість України. 2003. №2;

8. Бартенев Г.М. Строение и механические свойства неорганических стекол. стекла Ц М.: Госстройиздат, 1966.Ц с.216.

9. Громков Б.К., Трофимов А.Н., Чебряков С.Г., Орешко С.М. Аналитический обзор по развитию технологии выработки непрерывных базальтовых нитей в России и Украине.// Glass Russia. 2009. № 8.

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее