Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайт

Новицкий Александр Переработка горных пород типа базальта в различные виды

волокна, информационный сайтХИМИЧЕСКАЯ СТОЙКОСТЬ БАЗАЛЬТОВЫХ ВОЛОКОН ДЛЯ АРМИРОВАНИЯ БЕТОНОВ

Приведены и проанализированы результаты исследований некоторых физико-механических свойств базальтовых волокон и изделий на их основе. Охарактеризованы преимущества и недостатки базальтового волокна применяемого для армирования бетона. Обоснована целесообразность применения грубых базальтовых волокон для армирования бетонных конструкций.

Приведено і проаналізовані результати досліджень деяких фізико-механічних властивостей базальтових волокон і виробів на їхній основі. Охарактеризовано переваги і недоліки базальтового волокна застосовуваного для армування бетону. Обґрунтовано доцільність застосування грубих базальтових волокон для армування бетонних конструкцій.

Искусственные каменные материалы (бетоны), характеризуются низким сопротивлением на разрыв и образованием усадочных трещин при застывании. Ликвидировать образование трещин можно несколькими способами, например, вторичным армированием, которое в конструкционном бетоне осуществляется стальной арматурой, а в плитах перекрытия — сваренным проводом или сеткой, модифицированием вяжущего вещества с помощью полипропиленовых, стеклянных, базальтовых волокон, металлических волокон. Последний способ более прогрессивен. Он устраняет конструкционные проблемы, связанные с использованием сварной проволочной арматуры в перекрытиях, а также решает задачи ее размещения и позволяет сэкономить на приобретении металла. Например, полипропиленовое волокно может заменить сварную проволочную сетку, предотвращающую образование усадочных трещин в бетоне. У плиты, содержащей волокно, прочность к изгибу на 2 % выше. При определенном дозировании волокно заменяет вторичное армирование и обеспечивает пластичность бетона, но не заменяет конструктивную стальную арматуру. Основные свойства волокна в качестве вторичного армирования — это контроль за пластическим оседанием и образованием усадочных трещин. Кроме того бетонам с использованием волокна для армирования присущие такие свойства, как равномерное выступание воды, повышенная устойчивость к истиранию, откалыванию и ударным воздействиям, пониженная проницаемость, повышенная долговечность в условиях замораживания-оттаивания, химическая инертность и повышенное сцепление. Вместе с тем полипропиленовое волокно имеет свои недостатки. Оно деформируется даже при небольших нагрузках растяжения, оно стареет, то есть теряет свои свойства с течением времени, так же оно горит при воздействии на него открытого пламени.

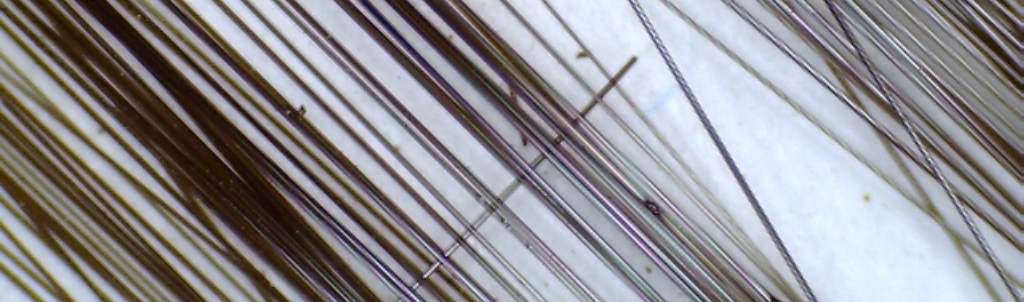

Эти недостатки отсутствуют при применении базальтового волокна. Структура бетона с применением базальтовых волокон (базальтоцемента) близка к структуре, армоцемента с арматурой из стальных сеток. Однако базальтоцемент обладает более высокой прочностью и деформативностью, т.к. армирующий его базальт обеспечивает более высокую степень дисперсности армирования камня и сам базальт обладает более высокой прочностью 1800 – 2500 Мпа, чем стальная сетка. Кроме того, базальтоцемент может переносить большие упругие деформации потому, что базальтовое волокно при растяжении пластических деформаций не имеет, а по упругости превосходит сталь. При твердении цементного камня образуется агрессивная среда, которая разрушает поверхность волокна, образуя при этом раковины. Прочность волокна уменьшается на 10%, но за счет образовавшихся раковин прочность сцепления камня и волокна увеличивается, таким образом прочность самого изделия возрастает. При использовании толстых волокон (более100мкм.) их прочность не изменяется.

Изготовленное из горных пород, базальтовое волокно не вступает в реакцию с солями или красителями, поэтому бетонные растворы с добавкой волокна могут применяться и при строительстве морских сооружений, и в архитектурном и декоративном бетонах. В дорожных покрытиях волокно предохраняет бетон и арматуру от проникновения антиобледеняющих солей и агрессивных веществ, а также повышает остаточную прочность и устойчивость к замораживанию-оттаиванию, повышает шероховатость поверхности. Использование качественного бетона со специальными добавками включая, моно волоконное армирование, обеспечивают стойкость к перепадаем температур защищая от разломов, трещин и отслаивания поверхности, исключает пластические и усадочные трещины, увеличивает долговечность поверхности, края и шва, а также устойчивость к истиранию и ударам, обеспечивает раннюю прочность на сжатие, то есть прочность, которую обычный бетон приобретает только через 28 дней с момента укладки.

Главными особенностями базальтоцемента являются его высокая прочность при всех видах напряженных состояний и способность переносить большие деформации в упругом состоянии. При этом относительная деформация цементного камня без образования трещин достигает 0,7 – 0,9 %. Такая деформация в 35-45 раз превосходит предельное удлинение неармированного цементного камня, значительное увеличение деформативности и прочности цементного камня происходит за счет устранения базальтовыми волокном влияния концентрации напряжений в местах, ослабленных структурными дефектами цементного камня (раковинами, микротрещинами и т.п.).

Наиболее значительный эффект армированного бетона базальтовым волокном обнаруживается в балках без поперечной арматуры. Так, несущая способность наклонных сечений балок без хомутов возрастает на 45 % с увеличением процентного содержания базальтового волокна от 10 до 12,5 % и на 84 % в сравнении с аналогичным показателем балок без дисперсного армирования. При наличии поперечной арматуры влияние дисперсного армирования немного уменьшается. Несущая способность наклонных сечений комбинированно армированных базальтовыми волокнами балок увеличивается на 8-10% [1]. В то же время нагрузка трещино-образования повышается на 20-30 %, а ширина раскрытия наклонных трещин при нагрузках 0.5-0,6 от разрушающей уменьшается в 1,5-2 раза. Анализ результатов проведенных испытаний показал, что применение грубых базальтовых волокон наибольшее целесообразно в конструкциях, в которых хомуты устанавливают по конструктивным требованиям. При этом достигается 100%-ное снижение расхода стали, что идет на поперечное армирование. В конструкциях, которые содержат хомуты, исходя из требований трещиностойкости, использование дисперсного армирования разрешает уменьшить ширину раскрытия наклонных трещин и частично снизить расход поперечной арматуры[1].

При использовании базальтового волокна в количестве 40% прочность изделий из известковошлакового вяжущего на изгиб составляет 20 Мпа, на сжатие-69 Мпа. Установлено, что фазовое соединение цементного камня, армированного волокнами, отличается от эталонной. Общее содержание цементирующих веществ большее в композиционных материалах. Наблюдается повышенная концентрация новообразований вдоль волокон армирующих элементов. Причем в армированном цементном камне гидратные фазы преимущественно формируются в кристаллическом состоянии и иглистом виде, что подтверждено и исследованиями других авторов[2].

Были проведенные опыты по определению прочности непрерывного базальтового волокна. Измерение диаметров волокон проводили согласно ГОСТ 6943.2-79. Результаты экспериментов пребывания базальтового волокна в синтетической жидкой фазе твердеющего портландцемента при нормальных условиях приведены в таблице 1. Для того чтобы повысить достоверность эксперимента волокна обрабатывали горячей смесью Са(ОН)2 (табл. 2). Результаты испытаний образцов цемента армированного базальтовым волокном даны в таблице 3.

Результаты экспериментов подтверждают возможность использования непрерывных базальтовых волокон, а также и грубых волокон в качестве армирующих примесей в бетонных смесях для строительства. Чем меньше диаметр базальтового волокна, тем больше снижение его прочности в цементной среде. Наиболее интенсивно это происходит на протяжении 3-6 месяцев. Процесс снижения прочности имеет вообще затихающий характер. Самый высокий уровень потери прочности наблюдается в алюмоборсиликатних волокнах употребляемых при армировании бетонов[2].

Возможные области применения базальтового волокна: бетонные полы, взлетные полосы аэропортов, скоростные автодороги, промышленные полы в цехах, где установлено тяжелое оборудование, внутреннее армирование туннелей и каналов, укрепление склонов, ремонт и реконструкция сооружений, покрытие металлических поверхностей стальных сооружений, бетонные водные каналы, огнезащитные конструкции, военные сооружения, сейсмостойкие дома и сооружение. Основные преимущества бетона, армированного базальтовыми волокнами: снижение толщины бетонного слоя на половину в сравнении с обычным бетоном, соответственно общей стоимости строительства, уменьшение трудозатрат, связанных с установкой проволочной сетки, в коллекторах и подземных водных каналах толщина бетонного покрытия существенным образом снижается, уменьшается стоимость ремонта и обслуживания благодаря долговечности бетона армированного волокном. Влияние на армирование бетона базальтового волокна зависит от его длины и отношения длины к диаметру. Теоретически более длинные волокна и с большим отношением длины к диаметру лучшее, чем более короткие. Однако длинные волокна более тяжело уложить при торкретировании бетона и они худшее распределяются в бетоне. Волокна обеспечивают трехмерное укрепление бетона в сравнении с традиционной арматурой, которая обеспечивает двухмерное укрепление. По данным многолетних исследований НДІБК, долговечность грубого базальтового волокна в среде цементного камня составляет не менее ста лет[1].

Таблица 1

Прочность базальтового волокна после пребывания в синтетической жидкой фазе портландцемента

|

Время обработки, час. |

Диаметр базальтового волокна, мк |

|||||

|

5 |

10 |

20 |

||||

|

Прочность на разрыв, Мпа |

||||||

|

МПа |

% |

МПа |

% |

МПа |

% |

|

|

0 |

0,093 |

100 |

0,105 |

100 |

0,065 |

100 |

|

3 |

0,081 |

87,5 |

0,095 |

90 |

0,064 |

100 |

|

24 |

0,081 |

87,4 |

0,092 |

87 |

0,062 |

95 |

|

720 |

0,08 |

86 |

0,077 |

74 |

0,061 |

93 |

|

2160 |

|

|

0,073 |

70 |

|

|

|

4320 |

|

|

72 |

68 |

|

|

Таблица 2

Прочность базальтового волокна на разрыв после обработки горячей смесью Са(ОН)2.

|

Время обработки, час. |

Диаметр базальтового волокна, мк |

|||||

|

50 |

70 |

90 |

||||

|

Прочность на разрыв, МПа

|

||||||

|

МПа |

% |

МПа |

% |

МПа |

% |

|

|

0 |

0,044 |

100 |

0,029 |

100 |

0,030 |

100 |

|

3 |

0,043 |

97 |

0,028 |

96 |

|

|

|

6 |

0,042 |

95 |

0,026 |

89 |

0,029 |

96,5 |

Таблица 3

Прочность цемента армированного базальтовым волокном.

|

Режим твердения образцов |

Коэффициент армирования по весу, %

|

Возраст образца, сутки |

|||

|

3 |

7 |

28 |

90 |

||

|

Предел прочности образцов на изгиб, МПа |

|||||

|

Нормально- влажный |

9-12 |

23

23

25 |

26

27

23 |

46

45

53 |

68

53

47 |

|

Пропаривание |

9-12 |

24

21

19 |

25

23

22 |

32

30

29 |

33

39

30 |

Волокна не поддаются электрохимической коррозии, в отличие от обычной арматуры, которая является электрическим проводником и поддаётся катодному эффекту.

ЛИТЕРАТУРА

- Куртаев А.С., Сулейменов С.Т., Естемесов З.А. и др. Композиционные материалы на основе вяжущих. Киев, АН УССР ИПМ ,1991. С.21.

- Рабинович Ф.Н., Зуева В.Н., Макеева Л.В. Стойкость базальтовых волокон в среде гидратирующих цементов.// Стекло и керамика. 2001.№12 С.12-14.

Некоторые аспекты технологического процесса получения НБВ

Производство непрерывного базальтового волокна основано на плавлении в плавильном агрегате измельченного базальта, с последующим вытягиванием из полученного расплава элементарных нитей. Формирование нитей осуществляется через отверстия в фильерных пластинах....

Читать далее

Технология производства непрерывного базальтового волокна

Планета земля располагает богатейшими месторождениями разнообразных природных каменных материалов, выходы которых на поверхность являются в свою очередь очень красивыми, а иногда и уникальными геологическими памятниками истории...

Читать далее

Бетоны армированные базальтовыми волокнами

В настоящее время сложилось два направления создания композиционных материалов: - композиты на высокомодульных волокнах (стальные, асбестовые, стеклянные, базальтовые); - композиты на низкомодульных волокнах (нейлоновые, полиэтиленовые, полипропиленовые....

Читать далее